Техника безопасности при переработке термопластичных древесно-полимерных композиционных материалов. Курсовая работа: Производство поливинилхлорида и его основные свойства Производство окон инструкции по технике безопасности

Министерство труда и социального развития

Российской Федерации

МЕЖОТРАСЛЕВЫЕ ПРАВИЛА

ПО ОХРАНЕ ТРУДА

ПРИ ПЕРЕРАБОТКЕ

ПЛАСТМАСС

ПОТ Р М-028-2003

Зарегистрированы в Минюсте России

19.06.2003, рег. № 4730

Санкт-Петербург

ЦОТПБСП

2003

Разработаны Всероссийским центром охраны труда (ВЦОТ) по заказу Минтруда России в соответствии с Федеральной целевой программой улучшения условий и охраны труда.

Правила распространяются на работников и работодателей организаций, занятых переработкой реактопластов и термопластичных пластмасс всеми используемыми способами (литьем под давлением, экструзией, переработкой методами прямого прессования) на роторных линиях, роторных прессах, технологических роботизированных комплексах, независимо от их организационно-правовых форм и форм собственности.

С вводом в действие настоящих Правил подлежат отмене и пересмотру ранее принятые нормативные акты, содержащие аналогичные требования по охране труда при переработке пластмасс.

Замечания и предложения по тексту Правил направлять организации-разработчику по адресу: 105043, Москва, ул. 4-я Парковая, д. 29.

1. Общие требования

1.9. Условия труда женщин и молодежи должны соответствовать санитарным правилам и нормам, а также другим нормативным правовым актам, содержащим государственные нормативные требования охраны труда.

1.10. Не допускается применение труда женщин 1 и лиц моложе восемнадцати лет 2 на работах с тяжелыми, вредными и опасными условиями труда, а также при несоблюдении норм предельно допустимых нагрузок для женщин 3 и лиц моложе восемнадцати лет 4 при подъеме и перемещении тяжестей вручную.

1 Перечень тяжелых работ с вредными или опасными условиями труда, при выполнении которых запрещается применение труда женщин, утвержден постановлением Правительства Российской Федерации от 25 февраля 2000 года № 162 (Собрание законодательства, 2000, № 10, ст. 1130).

2 Перечень тяжелых работ с вредными или опасными условиями труда, при выполнении которых запрещается применение труда лиц моложе восемнадцати лет, утвержден постановлением Правительства Российской Федерации от 25 февраля 2000 года № 163 (Собрание законодательства, 2000, № 10, ст. 1131).

3 Нормы предельно допустимых нагрузок для женщин при подъеме и перемещении тяжестей вручную утверждены постановлением Совета Министров - Правительства Российской Федерации от 6 февраля 1993 года № 105 (Собрание актов Президента и Правительства Российской Федерации, 1993, № 7, ст. 566).

4 Нормы предельно допустимых нагрузок для лиц моложе восемнадцати лет при подъеме и перемещении тяжестей вручную утверждены постановлением Минтруда России от 7 апреля 1999 года № 7 (Бюллетень нормативных актов федеральных органов исполнительной власти, 1999, № 29).

1.11. Ответственность по обеспечению выполнения требований, содержащихся в Правилах, возлагается на работодателя 5 .

5 Федеральный закон от 17 июля 1999 года № 181 - ФЗ «Об основах охраны труда в Российской Федерации» (Собрание законодательства Российской Федерации, 1999, № 29, ст. 3702).

2. Требования охраны труда работников при организации и проведении работ

2.3. При проектировании новых и модернизации действующих производств по переработке пластмасс следует предусмотреть более полную механизацию и автоматизацию производственных (технологических) процессов, оборудование эффективных систем вентиляции, обеспечение рабочих помещений техническими средствами контроля состояния воздушной среды.

2.5. Разработка и организация производственных (технологических) процессов переработки пластмасс должны предусматривать минимальное использование ручного труда, предупреждение перенапряжения внимания и утомления работников.

2.6. В организациях необходимо проводить аттестацию рабочих мест по условиям труда с последующей сертификацией работ по охране труда.

2.8. При организации работы цехов получения изделий из пластмасс литьем, спеканием, прессованием, вальцеванием, каландрованием и др. целесообразно группировать технологическое оборудование по виду производств.

2.10. При постоянном приготовлении навесок и смесей компонентов необходимо использовать автоматические весы, дозаторы или другие приспособления. Запас исходных пылящих материалов на рабочем месте не должен превышать потребности одной смены.

2.11. При обработке изделий из пластмасс в камерах машин (при нагреве, промывке, отделке изделий и т.п.) пребывание работников внутри камер не допускается.

2.12. При выгрузке из оборудования горячих изделий из пластмасс должен быть исключен непосредственный контакт работников с этими изделиями. Остывание изделий следует осуществлять в предусмотренных для этих целей укрытиях или специальных помещениях, оборудованных вытяжной механической вентиляцией. На участки окончательной доработки изделия из пластмасс должны подаваться охлажденными, если это не противоречит технологическому регламенту.

2.13. Сушка порошковых полимерных материалов для удаления остаточных количеств влаги должна осуществляться в закрытых аппаратах под разрежением. Применение полочных сушилок периодического действия для сушки нетоксичных материалов в небольшом количестве допускается с разрешения центров Госсанэпиднадзора.

2.14. При изготовлении и использовании свинцовых форм необходимо соблюдать меры безопасности, предупреждающие загрязнение свинцом воздуха рабочей зоны и кожных покровов работников.

2.15. Подготовку рабочих растворов клеев следует производить в закрытых аппаратах (смесителях, реакторах) и мокрым способом обработки.

2.16. При склейке полимерных изделий следует использовать менее токсичные клеи и растворители.

2.17. Нанесение клеев и растворителей на поверхности склеиваемых деталей следует производить в аспирируемых укрытиях с помощью кистей, пипеток, шприцев и других приспособлений. При склеивании крупногабаритных изделий из пластмассы необходимо использовать закрытые сосуды.

2.18. Загрузка гранулированного, измельченного или сыпучего полимера в количестве более 10 кг/ч в бункеры оборудования должна быть механизирована и осуществляться пневматическими или шнековыми устройствами.

2.19. Выгрузку изделий из пластмасс из печей необходимо проводить после остывания их в печах до 40 °С при работающей местной вентиляции. Допускается выгрузка изделий при температуре 150 °С в специальные контейнеры, размещенные под аспирационными устройствами, до полного остывания изделий.

2.20. Пропитка наполнителей (пропиточная бумага, хлопчатобумажная ткань, стеклоткань и др.) эпоксидными и фенолформальдегидными смолами при производстве слоистых пластиков должна осуществляться на пропиточных машинах, в которых предусмотрена капсуляция пропиточных узлов и удаление из-под капсульного пространства загрязненного воздуха.

2.21. В случае разогрева или отверждения эпоксидных смол в термостатах, автоклавах или сушильных шкафах последние необходимо герметизировать и теплоизолировать.

2.22. Слив разогретой (расплавленной) композиции эпоксидной смолы в приемные емкости в серийном производстве должен быть механизирован, автоматизирован и производиться в аспирируемом укрытии.

2.23. Снятие излишков и подтеков неотвержденных смол с изделий допускается производить бумагой, а затем ветошью, смоченной ацетоном или этилцеллозольвом. Применение для этой цели более токсичных растворителей не допускается.

2.24. В производствах переработки пластмасс с наибольшим расходом смол или компаундов следует использовать любые емкости одноразового пользования (картонные стаканчики и др.), которые после употребления необходимо уничтожать без предварительной очистки.

2.25. В случае получения работником травмы необходимо освободить пострадавшего от воздействия источника опасности и оказать ему первую (доврачебную) помощь, сообщить о случившемся непосредственному руководителю работ. В случае отсутствия опасности для окружающих необходимо сохранить обстановку происшествия.

3. Требования, предъявляемые к производственным помещениям, для обеспечения охраны труда работников

3.19. Рециркуляция удаляемого местными отсосами воздуха в производственных помещениях не допускается.

3.20. Приточный воздух, предварительно обработанный в холодный и переходный периоды года, следует подавать в рабочую зону через регулируемые воздухораспределители.

3.21. В производственных помещениях, где в результате технологического процесса возможно выделение пыли пластмасс, раздачу приточного воздуха следует осуществлять в рабочую зону с помощью перфорированных воздуховодов либо через воздухораспределители с быстрым затуханием скоростей приточных струй.

5.3. Поступающие для переработки в цеха пластмассы следует транспортировать и разгружать с применением средств механизации.

5.4. Перерабатываемые материалы должны подаваться к месту переработки по мере потребности, готовая продукция должна своевременно отправляться на склад. Не допускается загромождение рабочих мест сырьем, готовой продукцией и тарой.

5.6. Производственная тара для сбора готовых изделий и отходов должна быть легкой и удобной в обращении.

5.7. Места сбора готовых изделий до вывоза их на склад или доставки в помещение механической обработки должны быть укрыты и обеспечены местными вытяжными устройствами.

6. Требования, предъявляемые к средствам индивидуальной защиты, для обеспечения охраны труда работников

6.3. В организациях должна быть предусмотрена механическая стирка и ремонт спецодежды.

6.4. В конце рабочего дня (смены) специальная одежда работников, занятых на операциях, сопровождающихся пылевыделением, должна подвергаться обеспыливанию в специальной камере.

6.5. При проведении работ, связанных с интенсивными пыле- и газовыделениями, при условии невозможности обеспечения техническими средствами предельно допустимых концентраций вредных веществ в рабочей зоне, работники должны быть обеспечены средствами индивидуальной защиты органов дыхания.

Выбор средств индивидуальной защиты производится в зависимости от вида и уровня вредных производственных факторов.

6.7. Работники, пользующиеся средствами индивидуальной защиты органов дыхания, должны проходить специальный инструктаж с обучением простейшим способам проверки исправности этих средств.

6.8. Работодатель обязан обеспечить своевременную проверку исправности и ремонт средств индивидуальной защиты в соответствии с нормативно-технической документацией, а также осуществлять контроль за их правильным хранением, выдачей и применением.

6.9. При невозможности техническими средствами снизить уровни шума необходимо использовать средства индивидуальной защиты органов слуха.

6.10. При превышении допустимых уровней шума на 6-8 дБА могут использоваться заглушки-вкладыши «беруши», а при более высоком превышении следует применять противошумные наушники.

6.11. Производственные участки должны быть обеспечены аптечками с набором необходимых медикаментов.

6.12. Работники должны быть обучены приемам по оказанию первой (доврачебной) помощи.

7. Режимы труда и отдыха

Режимы труда и отдыха работников организаций устанавливаются в соответствии с действующим законодательством Российской Федерации и правилами внутреннего трудового распорядка организации.

8. Ответственность за нарушение Правил

Лица, виновные в нарушении законодательных и иных нормативных правовых актов по охране труда, в том числе настоящих Правил, привлекаются к ответственности в установленном порядке*.

* Статья 419 Федерального закона от 30 декабря 2001 года 197-ФЗ «Трудовой кодекс Российской Федерации» (Собрание законодательства Российской Федерации, 2002, № 1 (ч. 1), ст. 3).

Статья 24 Федерального закона от 17 июля 1999 года № 181-ФЗ «Об основах охраны труда в Российской Федерации» (Собрание законодательства Российской Федерации, 1999, № 29, ст. 3702).

ПРИЛОЖЕНИЕ

ПЕРЕЧЕНЬ

нормативных правовых актов, содержащих нормативные требования по охране труда,

используемых в Правилах

|

Пункт Правил |

Наименование нормативного правового акта |

|

раздел раздел |

Федеральный закон от 30 декабря 2001 г. № 197-ФЗ «Трудовой кодекс Российской Федерации» |

|

раздел раздел |

Федеральный закон от 17 июля 1999 г. № 181-ФЗ «Об основах охраны труда в Российской Федерации» |

|

ГОСТ 12.3.030-83. ССБТ. Переработка пластических масс. Требования безопасности |

|

|

СН 245-71 . Санитарные нормы проектирования промышленных предприятий |

|

|

СНиП 2.09.04-87 . Административные и бытовые здания |

|

|

СНиП 2.09.02-85 . Производственные здания |

|

|

ГН 2.2.5.686-98 . Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

|

|

ГОСТ 12.1.007-76 . ССБТ. Вредные вещества. Классификация и общие требования безопасности |

|

|

ГОСТ 12.1.005-88 . Воздух рабочей зоны. Общие санитарно-гигиенические требования |

|

|

ГОСТ 12.3.002-75 . ССБТ. Процессы производственные |

|

|

Общие требования безопасности |

|

|

СП № 4783-88. Санитарные правила для производств полимерных материалов и предприятий по их переработке |

|

|

СанПиН 2.2.4.548-96 . Гигиенические требования к микроклимату производственных помещений |

|

|

ГОСТ 12.1.010-76 . ССБТ. Взрывобезопасность. Общие требования |

|

|

ГОСТ 12.1.004-91 . ССБТ. Пожарная безопасность. Общие требования |

|

|

ППБ-01-93 . Правила пожарной безопасности в Российской Федерации. Утверждены главным государственным инспектором Российской Федерации по пожарному надзору, введены в действие приказом МВД России от 14 декабря 1993 г. № 536. Зарегистрированы в Минюсте России 27 декабря 1993 г. № 445 (изм. 1995, 1997, 1999 гг.) |

|

|

ПБ 09-170-97 . Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств. Утв. постановлением ГГТН 22.12.97 № 52 |

|

|

СН III -В 1472. Полы. Правила производства и приемки полов |

|

|

СНиП 2.03.13-88 . Полы |

|

Настоящая инструкция по охране труда разработана специально для безопасного производства окон и дверей из ПВХ и алюминиевого профиля.

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. Обслуживание линии по производству окон и дверей из ПВХ – это работы повышенной опасности, к выполнению которых предъявляются дополнительные требования безопасности труда, включающие в себя специальные требования по обучению, аттестации, допуску к самостоятельной работе, инструктажу по охране труда и периодической проверке знаний по профессии и охране труда.

1.2. К выполнению работ по обслуживанию линии по производству окон и дверей из ПВХ допускаются работники не моложе 18 лет, прошедшие медицинский осмотр и не имеющие противопоказаний по состоянию здоровья, имеющие необходимую теоретическую и практическую подготовку, прошедшие вводный и первичный на рабочем месте инструктажи по охране труда и обучение по специальной программе, аттестованные квалификационной комиссией и получившие право на производство этих работ.

1.3. Персонал, выполняющий работы по обслуживанию линии по производству окон и дверей из ПВХ, должен периодически, не реже одного раза в год проходить проверку знаний по охране труда и получить допуск к работам повышенной опасности.

1.4. Персонал независимо от квалификации и стажа работы не реже одного раза в три месяца должен проходить повторный инструктаж по охране труда.

1.5. Персонал, допущенный к самостоятельной работе, должен знать: конструкцию, назначение и принцип работы обслуживаемого оборудования; требования безопасности при пользовании рабочим и контрольно-измерительным инструментом, приспособлениями; требования безопасности при обрезке, сварке, зачистке заготовок на станках; правила заточки и доводки слесарного инструмента.

1.6. Работники, показавшие неудовлетворительные знания требований охраны труда и безопасности при обслуживании линии по производству окон и дверей из ПВХ, к самостоятельной работе не допускаются.

1.7. Персоналу запрещается пользоваться инструментом, приспособлениями и оборудованием, безопасному обращению с которыми он не обучен.

1.8. Перед началом самостоятельной работы работники должны пройти стажировку под руководством опытного работника для приобретения практических навыков работы.

1.9. В процессе работы на персонал могут воздействовать следующие опасные и вредные производственные факторы:

— вращающиеся части инструмента, машин, оборудования;

— движущиеся части станка, режущий диск, прижимы;

— отлетающая стружка обрабатываемого материала, обрезки детали;

— отлетающие частицы режущего диска (в случае его поломки);

— нагретые до высокой температуры поверхности обрабатываемой детали, режущего диска, стружки;

— острые кромки, заусенцы, шероховатости на поверхности деталей и узлов, инструмента;

— электрический ток, путь которого в случае замыкания может пройти через тело человека (например, при работе неисправным или незаземленным электроинструментом);

— недостаточная освещенность рабочего места.

1.10. Персонал во время работы должен пользоваться спецодеждой и другими средствами индивидуальной защиты от воздействия опасных и вредных производственных факторов.

1.11. Для предупреждения возможности возникновения пожара персонал должен соблюдать требования пожарной безопасности сам и не допускать нарушения этих требований другими работниками.

Курить разрешается только в специально отведенных и оборудованных для этого местах.

1.12. Персонал обязан соблюдать трудовую и производственную дисциплину, правила внутреннего трудового распорядка, установленный на предприятии режим труда и отдыха.

1.13. В случае заболевания, плохого самочувствия работнику следует сообщить о своем состоянии непосредственному руководителю и обратиться за медицинской помощью.

1.14. Если с кем-либо из работников произошел несчастный случай, то пострадавшему необходимо оказать первую помощь, сообщить о случившемся руководителю и сохранить обстановку происшествия, если это не создает опасности для окружающих.

1.15. Работник при необходимости должен уметь оказать первую помощь, пользоваться аптечкой.

1.16. Работник, допустивший нарушение или невыполнение требований инструкции по охране труда, несет ответственность в соответствии с Правилами внутреннего трудового распорядка и согласно действующему законодательству Российской Федерации.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Перед началом работы работник должен надеть специальную одежду, специальную обувь; при необходимости подготовить средства индивидуальной защиты от воздействия опасных и вредных производственных факторов.

2.2. Спецодежда должна быть соответствующего размера, чистой и не стеснять движений. В карманах не должно быть острых предметов. Работать без спецодежды запрещается.

2.3. Прежде чем приступать к работе, следует проверить состояние рабочей зоны (зоны обслуживания): если она не убрана или загромождена, необходимо принять меры и привести ее в порядок; убедиться в наличии свободных проходов, исправности и сухости пола.

2.4. Перед началом работы нужно осмотреть инструмент, механизмы, оборудование, которые будут использоваться в работе, и убедиться в их исправности. Работать неисправным инструментом запрещается.

2.5. Перед использованием режущего инструмента следует проверить его состояние и надежность крепления; использование режущего инструмента с дефектами не допускается.

2.6. Перед началом работы нужно убедиться в достаточности и равномерности освещения рабочей зоны; кроме того, должны отсутствовать резкие тени, а детали и режущий инструмент должны быть отчетливо различимы.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. Все работы необходимо выполнять в соответствии с технологической документацией.

3.2. При выполнении работ по производству окон и дверей из ПВХ следует пользоваться только исправным инструментом. Работать неисправным инструментом запрещается.

3.3. Ручной слесарный инструмент должен быть по возможности закреплен за работником для индивидуального пользования.

3.4. Инструмент на рабочем месте должен быть расположен так, чтобы исключалась возможность его скатывания и падения.

3.5. При работе на отрезном станке работнику следует выполнять следующие требования безопасности:

— при установке и смене режущего диска на станке необходимо быть аккуратным и предотвратить возможные порезы пальцев рук;

— после установки и закрепления режущего диска необходимо убедиться в отсутствии его радиального и торцевого биения;

— обрезаемая деталь должна быть установлена на станке правильно и надежно прижата прижимами, чтобы во время работы станка была исключена возможность вылета детали;

— во время установки обрезаемой детали на станок необходимо проявлять осторожность, чтобы исключить попадание рук работника под прижимы;

— включать подачу режущих дисков к детали следует тогда, когда диски выйдут на рабочий режим вращения;

— во время работы станка не допускается вводить руки в опасные зоны вращения режущих дисков;

— во время работы станка необходимо следить за тем, чтобы посторонние лица не находились возле вращения пилы;

— если режущие кромки диска затупились или выкрошились, диск необходимо заменить;

— для защиты глаз и лица от отлетающей стружки во время резки детали работнику необходимо находиться в защитных очках или щитке (несмотря на наличие защитных экранов);

— в процессе работы следует периодически удалять стружку с рабочего места; при этом станок должен быть выключен;

— при установке и съеме режущих дисков работнику следует остерегаться ранений рук об острые режущие кромки;

— при работе на станках нужно иметь в виду, что вращающиеся части диска могут захватить рукава одежды, что может привести к травме, поэтому работник должен проявлять повышенное внимание к одежде и быть осторожным.

3.6. Во время выполнения электросварочных работ следует знать и выполнять следующие требования безопасности:

— место производства сварочных работ должно быть освобождено от горючих и взрывоопасных материалов;

— в качестве источника сварочного тока должен применяться только специально для этого предназначенный сварочный трансформатор;

— напряжение первичной цепи электросварочной установки должно быть не выше 660 В, эта цепь должна содержать коммутационный (отключающий) и защитный электрические аппараты (аппарат);

— присоединять и отсоединять от сети электросварочное оборудование, а также наблюдать за его состоянием в процессе эксплуатации должен электротехнический персонал; работнику запрещается выполнять эти работы;

— включение в сеть электросварочного оборудования (трансформатора или генератора) должно производиться с помощью рубильника;

— сварочные провода должны быть проложены таким образом, чтобы их не могли повредить машины и механизмы;

— электросварочная установка должна быть оборудована регулятором сварочного тока; для указания величины тока в сварочной цепи должен быть амперметр или шкала на регуляторе тока.

3.7. При зачистке поверхностей с помощью пневматического или электрического инструмента работнику необходимо выполнять следующие требования безопасности:

— с пневматическим или электрическим инструментом следует обращаться бережно, не бросать и не допускать его падения, класть осторожно на сухое и чистое место на виду, не оставлять его без присмотра;

— воздушные шланги и электрический шнур прокладывать нужно таким образом, чтобы на них не наезжал транспорт и не наступали люди, не допускать их перегибов, запутывания;

— при переноске пневматического или электрического инструмента нужно держать его за рукоятку корпуса, а воздушный шланг или электрический шнур – свернутыми в кольцо; запрещается переносить инструмент, удерживая его за шланг, электрический шнур;

— для обработки поверхности необходимо использовать специально предназначенные для этой цели абразивные круги;

— смену абразивного круга следует производить при выключенной штепсельной вилке электроинструмента, а пневматического инструмента – при закрытом вентиле на воздушной магистрали;

— приступая к обработке поверхности, нужно убедиться в том, что обрабатываемая конструкция надежно закреплена и не может перемещаться во время обработки;

— поверхность обрабатываемой конструкции следует очищать после полной остановки инструмента с помощью специальной щетки;

— во время обработки поверхности нужно остерегаться захвата вращающимся кругом спецодежды;

— при перерывах в работе инструмент не следует класть на колени или прижимать к себе.

3.8. При переноске любых грузов следует соблюдать установленные нормы перемещения тяжестей вручную.

При переноске тяжестей на расстояние до 25 м для мужчин допускается максимальная нагрузка 50 кг.

3.9. Во время работы работник должен вести себя спокойно и выдержанно, избегать конфликтных ситуаций, которые могут вызвать нервно-эмоциональное напряжение и отразиться на безопасности труда.

3.10. Во время работы следует быть внимательным, не отвлекаться от выполнения своих обязанностей и не отвлекать других.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. В случае обнаружения нарушений требований охраны труда, которые создают угрозу здоровью или личной безопасности, работник должен обратиться к руководителю работ и сообщить ему об этом; до устранения угрозы следует прекратить работу и покинуть опасную зону.

4.2. При несчастном случае, внезапном заболевании необходимо немедленно оказать первую помощь пострадавшему, вызвать бригаду скорой помощи по телефону 103 или помочь доставить пострадавшего в медицинское учреждение, сообщить руководителю о случившемся. По возможности сохранить обстановку до расследования причин происшествия, если это не приведет к аварии или травмированию других людей.

4.3. Персонал должен уметь оказывать первую помощь.

4.4. Первая помощь пострадавшему должна быть оказана немедленно и непосредственно на месте происшествия, сразу же после устранения причины, вызвавшей травму, используя перевязочные материалы, которые должны храниться в аптечке.

4.5. Аптечка должна быть укомплектована перевязочными материалами и медсредствами, у которых не истек срок реализации; аптечка должна находиться на видном и доступном месте.

4.6. При обнаружении пожара или признаков горения (задымление, запах гари, повышение температуры и т. п.) необходимо немедленно уведомить об этом пожарную охрану по телефону 101 и руководство.

4.7. До прибытия пожарных нужно принять меры по эвакуации людей, имущества и приступить к тушению пожара имеющимися первичными средствами пожаротушения.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. По окончании работы следует выключить оборудование, произвести его чистку, предварительно отключив его от электрической сети при помощи рубильника, вытереть и смазать трущиеся части; нельзя производить обдувку оборудования и одежды сжатым воздухом.

5.2. Использованные во время работы и при уборке тряпки, ветошь следует сложить в специальный металлический ящик с закрывающейся крышкой.

5.3. По окончании работы необходимо тщательно вымыть руки теплой водой с мылом, при необходимости принять душ.

Обязательные мероприятия по ТБ в сварочном производстве, а также санитарно-гигиенические условия регламентируются системой стандартов безо-пасности труда, строительными нормами и правилами, правилами ТБ и производственной санитарии при выполнении отдельных видов работ и другими нормативно-техническими документами.

Случаи производственного травматизма и заболеваний при сварке конструкций из пластмасс могут быть вызваны следующими причинами:

- поражением электрическим током;

- действием выделяющихся аэрозолей и вредных газов;

- образованием и возгоранием взрывоопасных смесей;

- тепловым воздействием;

- воздействием электромагнитных полей и механических колебаний высокой частоты и др. факторами.

Мероприятия, обеспечивающие безопасность производственной деятельности при наличии указанных факторов, известны из ранее пройденных дисциплин. Гарантией от поражения ими является строгое выполнение предписаний по эксплуатации и безопасному обслуживанию электроустановок и другого оборудования и применение средств индивидуальной защиты.

К работам на установках для сварки пластмасс допускаются лица мужского пола не моложе 20 лет, прошедшие медицинское освидетельствование, специальное обучение, вводный инструктаж по технике безопасности, мерам пожарной безопасности, а также сдавшие экзамены специальной комиссии.

Работы по сварке пластмасс следует проводить на открытом воздухе или в предназначенных для этого помещениях, которые должны соответствовать санитарным и противопожарным нормам.

Каждое рабочее место для сварки пластмасс должно быть оборудовано приточно-вытяжной вентиляцией с обменом воздуха не менее 1500 м3/ч. Особая осторожность необходима при сварке внутри резервуаров и в небольших закрытых помещениях. К месту сварки в резервуаре необходимо вентилятором подавать воздух и отсасывать выделяющиеся газы. Все работы с вредными веществами следует проводить в застегнутом халате, резиновых перчатках и прорезиненном фартуке, если необходимо, надевать защитные очки или маски. Для выполнения операций, при которых в воздухе образуется пыль, рабочий должен, кроме того, пользоваться ещё противопылевым респиратором.

При сварке в закрытых помещениях рабочие места сварщиков оборудуют местными отсосами для удаления выделяющихся вредных газов, паров и пыли или применяют сварочное оборудование со встроенными отсосами.

При сварке полиолефинов, ПВХ, пентапластов, фторопластов и других полимеров выделяются вредные пары и газы. ПЭНД, ПЭВД, а также пропилен выделяют при сварке моноксид углерода, непредельные углеводороды, органические кислоты, формальдегид. ПВХ выделяет хлористый водород, бензол и другие углеводороды. При сварке пластифицированного ПВХ дополнительно выделяются пары пластификаторов. Пентапласт выделяет оксид углерода, хлористый водород, формальдегид, хлорангидрид угольной кислоты.

При использовании для очистки и обезжиривания уайт-спирита, ацетона, этилового спирта, метиленхлорида, дихлорэтана образуются токсичные пары этих растворителей. Установлены предельно-допустимые концентрации (ПДК) вредных газов и паров, выделяемых растворителями. При длительном воздействии на организм газов и паров при их концентрации выше ПДК возможно нарушение обмена кислорода, поражение центральной нервной системы, раздражение слизистых оболочек и верхних дыхательных путей, потеря сознания и др.

Вредное воздействие ионизирующих излучений на организм человека ограничивается специальными экранами, ограждениями, сокращением времени облучения, применением средств индивидуальной защиты и т.д. Установлены предельно допустимые дозы (ПДД) облучения людей.

При работе с источниками электромагнитных полей, высоких, ультразвуковых и сверхвысоких частот, которые имеют место при ультразвуковой и высокочастотной сварке, следует руководствоваться утвержденными санитарными нормами и правилами.

Ультразвук воздействует на человека на расстоянии или при контакте с инструментом-волноводом. Защита от ультразвука производится за счет заключения преобразователя в эластичный звукоизолирующий кожух; используют отражающие экраны и т.д. Мощные ультразвуковые установки размещают в специальных помещениях. При работе установок не следует касаться руками волновода-инструмента и свариваемых деталей.

При работе с установками ТВЧ следует избегать воздействия электромагнитного поля высокой частоты, которое может вызвать расстройство центральной нервной системы. И хотя современные установки ТВЧ создают незначительные напряженности полей, безопасные и безвредные, режим работы этих установок должен быть организован рационально. Работающие на этих установках должны регулярно подвергаться медицинскому обследованию. Во время работы запрещается снимать фильтры, открывать дверцы генератора и т.д. На каждом рабочем месте оператор должен быть снабжен средствами индивидуальной защиты.

Рациональная организация рабочих мест при сварке пластмасс, ведение процессов методами передовой технологии, соблюдение правил техники безопасности, производственной санитарии и противопожарной безопасности позволяют добиться на предприятиях работы без травматизма.

Введение

1. Исходные вещества

1.2 Химические свойства ХВ

2.3 Гель-эффект

3. Технология получения ПВХ

4. Свойства ПВХ

4.2 Химические свойства ПВХ

Введение

Поливинилхлорид (ПВХ) - термопластичный материал, получаемый полимеризацией винилхлорида, хлорзамещенного этилена.

Занимает одно из ведущих мест среди полимерных продуктов, выпускаемой мировой промышленностью. На базе этого полимера получают свыше 3000 видов материалов и изделий, которые используются для самых разнообразных целей и завоевывают с каждым годом все новые области применения.

Впервые хлористый винил был получен в 1935 г. Реньо обработкой дихлорэтана спиртовым раствором щелочи, хотя полагают, что это. Собственно, являлось повторением более ранних работ Либиха. В 1912 году был выдан первый патент на промышленное использование винил-галогенидов для получения полимеров. Однако товарным продуктом ПВХ стал лишь в 1935 г. Полимер требовал специфического подхода к его переработке и преодоления ряда сложных задач, связанных с длительной эксплуатацией в естественных условиях материалов или изделий на его основе, что в то время казалось непреодолимым препятствием. Одна из основных проблем, с которой сталкиваются при работе с ПВХ, − малая стабильность его макромолекул.

В процессе переработки, хранения и эксплуатации полимер подвергается действию многочисленных химических, биологических и физических факторов: тепла, света, кислорода, озона, влаги, агрессивных химических и биохимических агентов, механических нагрузок, которые могут приводить к существенному необратимому изменению физических и химических свойств полимера, к его старению, т.е. к потере комплекса полезных эксплуатационных свойств, и разрушению. Тем не менее, исключительно высокая экономическая эффективность производства и применение ПВХ в различных отраслях промышленности обусловила быстрый рост его выпуска во многих странах мира благодаря доступности и низкой стоимости исходного сырья, ценным физическим и физико-химическим свойством материалов и изделий из ПВХ.

При изготовлении материалов и изделий из ПВХ полимер сочетают с различными ингредиентами, выполняющих роль пластификаторов, стабилизаторов, лубрикантов (смазок), наполнителей, красящих веществ которые придают материалам или изделиям из ПВХ специфические свойства.

Из ПВХ получают как пластифицированные (мягкие и полужесткие), так и непластифицированные (жесткие) изделия.

Потребление пластифицированного ПВХ - изоляция и оболочки электропроводов и кабелей, мягкие листы и пленки, с/х назначения, упаковочные, облицовочные, линолеум, для получения искусственной кожи, гибкие трубы и шланги и тд.

Непластифицированный ПВХ находит применение в производстве жестких труб и фитингов (канализация, газо - и водоснабжение), листов и жестких пленок, в том числе светопрозрачных, декоративных, конструкционных, вытяжных шкафов, электротехнических изделий, пенопласта (звуко-, теплоизоляция, набивочный материал), емкости (банки, бутылки, флаконы), панели, профили, волокна и тд. Большое значение имеет использование ПВХ для предохранения трубопроводов химической аппаратуры, цистерн или резервуаров от воздействия хлора, соляной и серной кислот и других агрессивных сред.

Уже было сказано, что ПВХ как любой другой полимер, при хранении, переработке и эксплуатации подвержен различным видам старения. С этим наблюдают разнообразные химические превращения ПВХ. Большую роль в развитии процессов старения могут играть внутренние факторы - строение и структура макроцепей, причем часто можно наблюдать изменение структуры ПВХ за счет переориентации молекул, уменьшения внутренних напряжений, разрыва и сшивки полимерных цепей. Возможно так же испарение летучих компонентов, экстракция пластификаторов, поглощение воды, растворение, набухание и т.д.

Все изложенное выше предопределяет первостепенный интерес не только к вопросам совершенствования методов и технологии синтеза мономера и ПВХ. Разработки научных снов полимеризации хлористого винила и т.п., но и к вопросам стабилизации, принципом составления оптимальных рецептур, переработки ПВХ с целью обеспечения долговечности материалов или изделий из этого материала.

1. Исходные вещества

1.1 Характеристика исходных продуктов

Основным сырьем для производства ПВХ служит винилхлорид (ВХ). Он является вторым по спросу и использованию после этилена мономером.

ВХ при комнатной температуре и атмосферном давлении представляет собой бесцветный газ с эфирным запахом, температура кипения равна - 13, 9ºС и плотность 970 кг/м 3 . ВХ растворяется в ацетоне, этиловом спирте, ароматических и алифатических углеводородах, но в воде практически не растворим.

Вещество является чрезвычайно огнеопасным, его смеси с воздухом взрывоопасны; при горении выделяет раздражающие, токсичные и коррозионно-активные вещества, среди которых, в частности, обнаруживается крайне ядовитый фосген.

Температура вспышки: −78°С, температура самовоспламенения: 472°С. Пределы воспламенения в воздухе: 3,6-33%. Гашение пламени при горении винилхлорида производят только после остановки подачи газа, при этом используют воду на максимально возможном от очага возгорания расстоянии, создавая плотную туманоподобную завесу, а также охлаждая горячие поверхности.

ВХ оказывает комплексное токсическое воздействие на организм человека, вызывая поражение ЦНС, костной системы, системное поражение соединительной ткани, мозга, сердца. Поражает печень, вызывая ангиосаркому. Вызывает иммунные изменения и опухоли, оказывает канцерогенное, мутагенное и тератогенное действие. Многие исследования сообщают, что воздействие винилхлорида на человека вызывает рак в различных тканях и органах, включая печень (опухоли помимо ангиосаркомы), мозг, лёгкие, лимфатическую и гематопоэтическую систему (органы и ткани, вовлечённые в кровообразование). При этом можно отметить, что употребление этанола только усиливает канцерогенный эффект винилхлорида.

ХВ может быть получен различными методами:

Гидрохлорированием ацетилена в присутствии катализатора.

Пиролизом дихлорэтана или дегидрохлорированием щелочью в спиртовом растворе.

Высокотемпературным хлорированием этилена.

Оксихлорированием этилена.

Получение ХВ это в настоящее время практически единственный пример реального внедрения метода окислительного хлорирования углеводородов.

На первой стадии образуется 1,2 - дихлорэтан.

Для использования HCl его отправляют на стадию окислительного хлорирования этилена для получения ПВХ.

ВХ хранится вдали от источников тепла и огня в жидком виде при температуре −14÷22°C в больших сферических металлических заземлённых ёмкостях с небольшой добавкой стабилизатора (например: гидрохинон). Ёмкости должны быть оснащены самозапорными клапанами, устройствами контроля давления и искрогасителями. Контейнер с веществом должен находиться в хорошо проветриваемых условиях при внешней температуре ниже 50°C. Необходимо избегать контакта с медью, любыми источниками огня или тепла, окислителями, каустической содой и активными металлами. Стабилизированный хлористый винил транспортируется в жидком виде в охлаждаемых стальных цистернах, которые предварительно должны быть тщательно высушены и продуты азотом.

1.2 Химические свойства ХВ

Реакции с участием ХВ можно разделить на две группы. К первой группе относятся реакции с участием галогена, а ко второй группе те реакции которые идут по месту двойной связи.

Реакции с участием атома галогена.

Атом галогена в галогенопроизводных (галоген находится при атоме углерода при двойной связи) обладает низкой подвижностью, по этому такие реакции возможны с применением активных реагентов и катализаторов.

Отщепление галогеноводородов.

Отщепление HCl происходит под действием очень сильных оснований таких как металлический натрий в среде жидкого аммиака (NH 3 ).

Взаимодействие с бензолом.

Происходит в присутствие с катализаторов Фриделя - Кравца. Готовят суспензию AlCl 3 в бензоле и в нее вводят ХВ.

1-хлор-1-фенилэтан 1,1-дифенилэтан

Тот же результат может быть получен если образующийся HCl взаимодействует с хлористым винилом.

Образование виниловых эфиров.

Виниловые эфиры (ВЭ) сами по себе являются очень ценными мономерами, их общая формула

![]()

Они образуются при взаимодействии ХВ с окси соединениями (спирты, фенолы) либо с готовыми алкоголятами.

Со спиртами подобная реакция идет при Т=80 - 100 º С с высоким выходом эфира. Фенолы реагируют при значительно более высокой температуре. Подобным образом можно получить и сложные виниловые эфиры если винилировать карбоновые кислоты.

По схеме:

Реакции присоединения по двойной связи.

Присоединение галогенов.

Присоединение галогенов без водной среде, галоген присоединяется по месту двойной связи с образованием три галогенпроизводных.

1,1,2-трихлорэтан

В присутствии воды образуется галогенпроизводные альдегиды по той причине, что здесь действующим началом является хлорноватистая кислота образующиеся при растворении хлора в воде.

Присоединение галогеноводородов.

Галоген присоединяющийся ХВ в присутствии некоторого металла который образует с хлоридом водорода кислые кислоты.

Причем присоединение как правило согласовывается с правилом Морковникова.

Аналогично можно получить смешенные галогенпроизводные:

3) Присоединение оксигалогенпроизводных.

Особенно важной реакцией является реакция присоединения хлорметилового спирта, который образуется в результате присоединения HCl к формальдегиду.

![]()

Присоединение так же протекает по правилу Морковникова. Продуктами реакции являются хлорметиловые спирты.

3,3-дихлор-1-1пропан

Воздействие на окружающую среду и гигиенические нормативы.

В окружающей среде винилхлорид появляется исключительно вследствие его выбросов во время производства и переработки. По оценке специалистов, более 99% выброса ВХ остаётся в воздухе, где происходит его фотохимическая деградация под воздействием гидроксил - радикалов. При этом период его полураспада составляет 18 часов (по другим данным, это время составляет 2,2-2,7 дней).

С поверхности почвы ВХ быстро испаряется, однако может мигрировать в её глубь через грунтовые воды. В растениях и животных не накапливается. В почве и воде ВХ подвергается аэробной биодеградации (преимущественно до CO 2) под воздействием микроорганизмов, например, рода Микобактерий, биораспад в грунтовых водах может носить и анаэробный характер, причём его продуктами являются метан, этилен, углекислый газ и вода.

Основные гигиенические нормативы для винилхлорида в России:

ПДК максимально разовая в воздухе рабочей зоны: 5 мг/м³;

ПДК среднесменная в воздухе рабочей зоны = 1 мг/м³;

класс опасности для рабочей зоны: 1 (чрезвычайно опасное);

особенность токсического действия на организм: K (канцероген);

ПДК среднесуточная в атмосферном воздухе населённых мест = 0,01 мг/м³;

класс опасности для населённых пунктов: 1 (чрезвычайно опасное);

лимитирующий показатель воздействия: резорбтивный.

ПДК в воде = 0,005 мг/м³;

2. Физика - химия получения ПВХ. Методы получения

2.1 Методы получения поливинилхлорида

Промышленное производство ПВХ осуществляют тремя способами:

1) Суспензионная полимеризация по периодической схеме. Винилхлорид, содержащий 0,02-0,05% по массе инициатора (диазосоединения), интенсивно перемешивают в водной среде, содержащей 0,02-0,05% по массе защитного коллоида (метилгидроксипропилцеллюлоза, поливиниловый спирт). Смесь нагревают до 45-65 º C (в зависимости от требуемой молекулярной массы ПВХ) и заданную температуру поддерживают в узких пределах с целью получения однородного по молекулярному весу ПВХ. Полимеризация протекает в каплях ВХ, в ходе ее происходит некоторая агрегация частиц. В результате получают пористые гранулы ПВХ размером 100-300 мкм. После падения давления в реакторе (степень превращения винилхлорида около 85-90%) удаляют непрореагирующий мономер, поливинилхлорид отфильтровывают, сушат в токе горячего воздуха, просеивают через сита и расфасовывают. Полимеризацию проводят в реакторах большого объема (до 200м 3). Новые производства полностью автоматизированы. Удельный расход ВХ 1,03-1,05 т/т ПВХ.

Преимущества способа: легкость отвода тепла реакции, высокая производительность, относительная чистота ПВХ, хорошая совмещаемость его с компонентами при переработке, широкие возможности модификации свойств ПВХ путем введения различных добавок и изменения параметров режима.

2) Полимеризация в массе по периодической схеме в две ступени. На первой винилхлорид, содержащий 0,02-0,05% по массе инициатора, полимеризуют при интенсивном перемешивании до степени превращения около 10%. Получают тонкую взвесь частиц ("зародышей") ПВХ в мономере, которую переводят в реактор второй ступени. Сюда же вводят дополнительное. количества мономера и инициатора и продолжают полимеризацию при медленном перемешивании и заданной температуре до степени превращения ВХ около 80%. На второй ступени происходит дальнейший рост частиц ПВХ и их частичная агрегация (новых частиц не образуется). Получают пористые гранулы ПВХ с размерами 100-300 мкм в зависимости от температуры и скорости перемешивания на первой ступени. Незаполимеризовавшийся ВХ удаляют, ПВХ продувают азотом и просеивают. Порошок сыпуч и легко перерабатывается.

Преимущества перед суспензионным способом: отсутствие стадий приготовления водной фазы, выделения и сушки ПВХ, в результате уменьшаются капиталовложения, энергозатраты и расходы на обслуживание. Недостатки: затруднены отвод тепла реакции и борьба с коркообразованием на стенках аппаратуры; образующийся ПВХ неоднороден по молекулярной массе, его термостойкость ниже, чем у ПВХ, полученного первым способом.

3) Эмульсионная полимеризация по периодической и непрерывной схеме. Используют растворимые в воде инициаторы (H 2 O 2 , персульфаты), в качестве эмульгаторов - ПАВ (алкил - или арилсульфаты, сульфонаты). Радикалы зарождаются в водной фазе, содержащей до 0,5% по массе инициатора и до 3% эмульгатора, затем полимеризация продолжается в мицеллах эмульгатора. При непрерывной технологии в реактор поступают водная фаза и ВХ. Полимеризация идет при 45-60 º C и слабом перемешивании. Образующийся 40-50% -ный латекс с размерами частиц поливинилхлорида 0,03-0,5 мкм отводится из нижней части реактора, где нет перемешивания. Степень превращения винилхлорида 90-95%. При периодической технологии компоненты (водная фаза, ВХ и обычно некоторое количество латекса от предыдущих операций, так называемый затравочный латекс, а также др. добавки) загружают в реактор и перемешивают во всем объеме. Полученный латекс после удаления ВХ сушат в распылительных камерах и порошок ПВХ просеивают. Хотя непрерывный процесс высокопроизводителен, преимущество часто отдается периодическому, ибо им можно получить ПВХ нужного гранулометрического состава (размеры частиц в пределах 0,5-2 мкм), что очень важно при его переработке. Эмульсионный ПВХ значительно загрязнен вспомогательными веществами, вводимыми при полимеризации, поэтому из него изготовляют только пасты и пластизоли.

Суспензионной полимеризацией в мире производится не менее 80% всего поливинилхлорида, двумя другими способами по ~10%.

2.2 Закономерности полимеризации винилхлорида

Первым делом нужно вспомнить, что такое полимеризация.

Полимеризация - метод синтеза полимеров в результате соединения молекул мономеров, не сопровождающихся выделением побочных продуктов. Поэтому элементарный состав мономеров и получаемого полимера одинаков.

ПВХ получают радикальной полимеризацией. Инициирование полимеризации осуществляется свободными радикалами, образующийся при распаде перекисей или азосоединений. .

Возникающие свободные радикалы инициируют полимеризацию образуя с мономером активные центры:

При синтезе ПВХ передача цепи протекает не только через радикал, но и мономер или полимер по схеме:

Фотополимеризация ВХ на солнечном свету в отсутствии инициаторов протекает очень медленно, но под влиянием ультрафиолетового света - быстрее. Скорость полимеризации может значительно увеличена повышением температуры реакции и добавлением перекисей.

В отсутствии кислорода и инициаторов термическая полимеризация ВХ не проходит, но в присутствии кислорода полимер образуется довольно быстро после некоторого индукционного периода. Считают, что в течение индукционного периода кислород присоединяется к ВХ с образованием перекисей, которые затем распадаются на радикалы и вызывают процесс полимеризации. Опытами было доказано, что при нагревании в пределах 20 - 110ºС в продолжении 50 - 100ч полимер не образуется, если обеспечено отсутствие кислорода.

Полимеризация ВХ в присутствии перекисей, проводимая в блоке или в эмульсии, протекает гораздо быстрее в атмосфере азота, чем в воздухе. Реакция полимеризации очень чувствительна к различным примесям. Ацетилен, метиловый и этиловые спирты, соляная кислота сильно замедляют скорость процесса, а стирол, гидрохинон, резорцин, анилин, фенол, бром и перманганат калия прекращают его. Например. Незначительная примесь стирола резко замедляет скорость реакции полимеризации и заметно снижает молекулярный вес полимера, а введение более 1% стирола приводит к тому, что реакция совсем прекращается.

При полимеризации ВХ в растворе обычно уменьшается скорость реакции и снижается молекулярный вес полимера. В ряде случаев растворитель, оказывает влияние на регулярность расположения звеньев вдоль цепей полимера. В большинстве растворителей (метиловый и этиловый спирты, бензол, толуол, ацетон, уксусная кислота и тд) ПВХ по мере образования из мономера выпадает из раствора. Выпавший полимер сравнительно чист, почти не содержит инициаторов, и низкомолекулярных фракций. В ряд случаев он может быть сразу использован после фильтрации и сушки.

Полимеризация в растворе более широко применяется при изготовлении сополимеров ВХ с винилацетатом (ВА) и другими мономерами.

При полимеризации ВХ могут проходить вторичные реакции, приводящие к изменению первоначально образовавшегося полимера. Если процесс протекает при повышенной температуре (75ºС и выше) образовавшийся вначале полимер долгое время остается нагретым, то от молекул полимера хлористый водород отщепляется. Особенно легко этот процесс протекает в присутствии растворителей.

Если полимеризацию ВХ проводить в мягких условиях (70ºС и ниже), содержание хлора и полученных продуктах соответствует теоретическому.

Механизм полимеризации ВХ в блоке, т.е. в жидкой фазе, в присутствии инициаторов довольно широко исследован. Результаты этих исследований показывают, что полимеризация протекает по обычному радикально - цепному механизму, но имеет две специфические особенности:

1) Возрастание скорости полимеризации от начала реакции до ~50% превращения мономера, получившие название гель эффекта.

2) Гораздо большее значение скорости реакции передачи цепи, чем при полимеризации других виниловых соединений.

Обе эти особенности реакции полимеризации ВХ имеет практическое применение. Первая является причинной непостоянство скорости эмульсионной и суспензионной полимеризации (именно эти способы главным образом и применяются для производства ПВХ в заводском масштабе). Вторая особенность оказывает большое влияние на молекулярный вес получаемого полимера.

2.3 Гель-эффект

В присутствии перекисей и азосоединений ВХ легко полимеризуется при температурах порядка 30 - 80ºС. Начальная и максимальная скорость полимеризации пропорциональны квадратному корню из значения концентрация концентрации инициатора. Поскольку полимер совершенно не растворим в мономере, то немедленно после начала полимеризации происходит его выпадение. Такой процесс носит название гетерогенного. При превращении ~50% мономера скорость полимеризации при 50ºС в присутствии различных количеств перекиси бензоила является максимальной, причем на ранних стадиях реакции скорость непрерывно возрастает, а после 50% превращения медленно падает.

Аналогичные результаты получены при эмульсионной полимеризации ВХ, инициируемой перекисью водорода. Многими исследованиями было показано, что увеличение скорости полимеризации не является следствием присутствия ингибиторов или замедлителей. Оно не зависит от наличия примесей. Имеются несколько различных объяснений гель - эффекту, но ни одно строго не обоснованно.

2.4 Передача цепи и молекулярный вес полимера

Многочисленные следования полимеризации ВХ в присутствии перекиси бензоила показывают, что молекулярный вес полимера:

1) практически не зависит от концентрации инициатора в пределах до 2%, но резко падает при более высоких концентрациях,

2) не зависит от степени превращения мономера и 3) уменьшается с повышением температуры полимеризации.

Молекулярный вес ПВХ, получаемого в промышленности, чаще всего регулируют, изменяя температуру полимеризации, а не концентрацию инициатора.

Степень полимеризации P n ПВХ зависит только от температуры, и с повышением температуры получается полимер с меньшим молекулярным весом. Определение среднечислового молекулярного веса ПВХ осмотическим методом показывает, что при повышении температуры от 30 до 130ºС M n изменяется от 85000 до 14000.

Кроме изменения температуры для регулирования молекулярного веса полимера можно добавлять соединения, способствующие передачи цепи, или использовать метод уменьшения эффективной концентрации мономера в реакционной смеси. В последнем случае можно применить метод полимеризации ВХ в эмульсии при пониженном давлении, т.е. меньшем, чем давление насыщенного пара ВХ при данной температуре. Это ведет к уменьшению концентрации мономера в водной фазе, понижению молекулярного веса полимера и скорости полимеризации. При полимеризации в блоке интенсивное перемешивание приводит к механическому разрушению крупных частиц, что способствует увеличению разветвлений в цепях полимера. Среднее число разветвлений на каждые 1000 звеньев ВХ возрастает со степенью конверсии, но их длина при этом уменьшается. Снижение поверхностного натяжения на границе фаз при гетерофазной полимеризации приводит к быстрому росту частиц и, следовательно, к уменьшению числа разветвлений. Тепловой эффект реакции полимеризации ВХ при 42ºС составляет 21,8 ккал/моль. Изучение кинетики полимеризации в водных эмульсиях в присутствии как водорастворимых, так и растворимых в мономере инициаторов показало, что во время реакции обнаруживаются зоны различной интенсивности тепловыделения. Наряду с зонами, в которых тепло выделяется с постоянной скоростью, имеются зоны, характеризующиеся увеличением экзотермичности процесса. В конце процесса наблюдается период максимального выделения тепла, после которого интенсивность тепловыделения резко падает. Чем выше температура реакции, тем быстрее протекает процесс и тем интенсивнее выделяется тепло.

3. Технология получения ПВХ

ПВХ как было сказано выше, синтезируют в эмульсии, в суспензии и в массе. Метод получения ПВХ влияет и на его свойства (молекулярную массу, размер частиц), относительную стоимость и возможность изготовления сополимеров.

Технологический процесс состоит из стадий:

Предварительная полимеризация ВХ

Окончательная полимеризация

Выделение порошка полимера

Промывка, сушки, просеивания и упаковка.

3.1 Производство поливинилхлорида в массе

Основным сырьем для производства ПВХ служит ВХ. Особенности полимеризации ВХ состоят в следующем. В отсутствие кислорода и инициаторов термическая полимеризация мономера не происходит, но в присутствии кислорода полимер после некоторого индукционного периода образуется довольно быстро. Полимеризация ВХ в присутствии инициаторов протекает гораздо быстрее в атмосфере азота, чем воздуха. Реакция полимеризации очень чувствительна к наличию примесей. Так, ацетилен, метиловый и этиловый спирты, соляная кислота сильно замедляют скорость процесса, а стирол, гидрохинон, резорцин, анилин, дифениламин, фенол прекращают его.

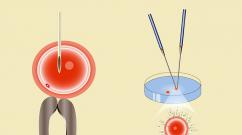

При полимеризации ВХ в массе реакцию проводят в жидком мономере, в котором предварительно растворен инициатор. Она приводит к образованию порошка полимера, нерастворимого в мономере. Процесс осуществляется периодическим или непрерывным методом как при пониженных (−10 ÷ −20°С), так и при обычных температурах (40 ÷ 70ºС). По одной из схем технологический процесс включает следующие стадии: предварительная полимеризация ВХ, окончательная полимеризация ВХ, выделение порошка полимера, промывка, сушка, просеивание и упаковка порошка (рис.1).

Из сборника 1 в автоклав 2 загружают ВХ и инициатор (дипитрилазобисизомасляной кислоты, изопропилпероксидикарбонат и др.), а в рубашку автоклава подают воду температурой 60 - 65°С. Давление в автоклаве повышается до 0,9 - 1,0 МПа. При непрерывном перемешивании турбинной мешалкой в течение 0,25 - 1 ч происходит предварительная полимеризация ВХ (на 10%), приводящая к образованию суспензии ПВХ в жидком ВХ. Контроль полимеризации осуществляют по давлению в автоклаве и температуре воды, циркулирующей в рубашке.

Суспензию сливают в горизонтальный автоклав 3, снабженный рубашкой для обогрева и ленточно - спиральнор мешалкой для перемешивания реакционной смеси, добавляют регулятор молекулярной массы (транс - дихлорэтилен, циклопентен, тетрагидрофуран) и низкотемпературный инициатор (пероксид водорода - аскорбиновая кислота - сульфат железа (II); гидропероксид трет-бутила- триэтилбор и др.) и реакцию в течение

7,5 - 9,5 ч доводят до 60-85% конверсии ВХ при температуре от -10 до

20ºС. Непрореагировавший ВХ из автоклава после фильтрования, охлаждения и конденсации возвращается в сборник 1, а порошок полимера поступает в бункер 4 и далее на вибросито 5, где отбирается фракция с размером частиц не более 1мм. Порошок полимера промывают горячей водой на центрифуге 6, подают в бункер 7, а затем с помощью транспортера 8 загружают в сушилку 9. После сушки горячим воздухом порошок собирают в бункер 10, просеивают на вибросите 11 и упаковывают в тару 12. Крупную фракцию ПВХ измельчают и перерабатывают отдельно.

Процесс предварительной и окончательной полимеризации ВХ проводят в автоклавах, из которых тщательно удаляют кислород воздуха путем продувки ВХ.

Рис.1. На очистку

Схема производства поливинилхлорида в массе: 1 - сборник; 2 - автоклав; 3 - горизонтальный автоклав; 4, 7, 10 - бункеры; 5,11 - вибросита; 6 - центрифуга; 8 - транспортер; 9 - сушилка; 12 - тара для порошка поливинилхлорида.

Во время полимеризации приходится отводить теплоту реакции, так как повышение температуры реакционной смеси приводит к образованию полимера с более низкой молекулярной массой. После окончания процесса через каждые 3 - 4 операции автоклавы очищают от налипшего на стенки полимера, поскольку это ухудшает условия теплосъема. Получаемый ПВХ отличается высокой полидисперсностыо и широким молекулярно-массовым распределением.

Достоинства полимеризации в массе: высокая чистота полимера, его повышенные электроизоляционные свойства, прозрачность изделий.

Производство поливинилхлорида в суспензии

Большая часть ПВХ производится суспензионным методом, обеспечивающим высокое качество полимера (со сравнительно узким молекулярно-массовым распределением) и хорошее регулирование температурного режима процесса (отклонение температуры не превышает 0,5°С). Отвод теплоты реакции (91,6 кДж/моль) осуществляется через дисперсионную среду (водную фазу), в которой диспергируют жидкий ВХ в присутствии гидрофильных защитных коллоидов (стабилизаторов суспензии).

ВХ в водной фазе находится в виде отдельных капель, в которых и происходит его полимеризация. Сначала в каждой капле возникают первичные частицы, набухшие в мономере, которые по мере увеличения их числа агрегируются (слипаются). Такая картина наблюдается при конверсии ВХ до 20-30%. По мере дальнейшего расходования мономера и завершения полимеризации, образующиеся частицы начинают уплотняться с образованием пористых микроблоков, в конечном итоге превращающихся в монолитные твердые микроблоки.

Суспензионный ПВХ получают по полунепрерывной схеме: стадия полимеризации - периодический процесс, а последующие операции проводятся непрерывно. В качестве инициаторов применяют растворимые в мономере динитрил азобисизомасляной кислоты, пероксид лаурила, пероксидикарбонаты и др. Некоторые пероксидикарбонаты ускоряют процесс полимеризации ВХ в 2-3 раза. Наиболее эффективны смеси инициаторов. Стабилизаторами служат метилцеллюлоза, сополимеры винилового спирта с винилацетатом и др. Водорастворимая метилцеллюлоза с содержанием 26-32% метоксильных групп надежно защищает капли мономера от агрегирования при значительно более низких концентрациях по сравнению с другими стабилизаторами. Для обеспечения постоянного значения рН при полимеризации ВХ в систему вводят буферные добавки (водорастворимые карбонаты или фосфаты).

Температура реакции определяет молекулярную массу ПВХ, степень разветвленности макромолекул и термостабильность полимера. В определенной степени на свойства продукта влияют также рецептуры загрузки (массовые соотношения воды и мономера), степень конверсии и другие факторы.

Размеры частиц порошка полимера (до 600 мкм, обычно 75 - 150 мкм) зависят от типа применяемого стабилизатора, его количества и интенсивности перемешивания.

Поскольку рецептуры суспензионной и эмульсионной полимеризации винилхлорида близки, проведем их сравнение. Типичные рецептуры суспензионной и эмульсионной полимеризации винилхлорида приведены в табл.1.

Таблица 1. Рецептуры суспензионной и эмульсионной полимеризации винилхлорида (масс. ч) .

Технологический процесс производства ПВХ в суспензии состоит из следующих стадий: полимеризация ВХ, охлаждение и отжим суспензии, сушка порошка полимера (рис.2).

Схема производства поливинилхлорида в суспензии: 1 - реактор; 2 - емкость деионизированной воды; 3 - емкость раствора стабилизатора; 4 - фильтр; 5 - весовой мерник раствора инициатора; 6 - сборник винилхлорида; 7 - сборник - усреднитель; 8 - центрифуга; 9 - сушилка; 10 - бункер; 11 - узел рассева порошка; 12 - тара для порошка поливинилхлорида

Работающий под давлением реактор 1 объемом 20 - 40м 3 , оснащенный мешалкой и рубашкой для обогрева и охлаждения реакционной смеси, подают определенные количества деионизированной воды из емкости 2, раствора стабилизатора из емкости 3 ( через фильтр 4) и раствора инициатора в мономере из мерника 5. Затем реактор продувают азотом и при перемешивании загружают жидкий ВХ из сборника 6. После загрузки компонентов в реактор в рубашку реактора подают горячую воду для нагрева реакционной смеси до 40 °С. Продолжительность полимеризации при

42 - 88ºС и давлении 0,5 - 1,4 МПа составляет 20 - 30 ч, конверсия мономера 80 - 90%. Окончанием процесса считают понижение давления в реакторе до 0,33-0,35МПа. Вакуум необходим для удаления из аппарата непрореагировавшего ВХ, который затем собирается в газгольдере и направляется на ректификацию. После очистки он вновь используется для полимеризации.

Суспензию образовавшегося полимера передают в сбориик - усреднитель 7, в котором ее смешивают с другими партиями, охлаждают и сливают в центрифугу непрерывного действия 8 для отделения полимера от водной фазы и промывки его водой.

Промывные воды поступают в систему очистки сточных вод. Порошок с влажностью 25 - 35%подается в сушилку 9, где его сушат горячим воздухом при 80 - 120°С до содержания влаги 0,3 - 0,5%. Затем порошок сжатым воздухом передают в бункер 10, а из него в узел рассева 11. Полученный порошок упаковывается, а непросеянная крупная фракция поступает на дополнительный размол.

Суспензионный ПВХ выпускают в виде однородного порошка белого цвета с насыпной плотностью 450-700 кг/м 3 .

Молекулярная масса полимера характеризуется константой К ф (константой Фикентчера), изменяющейся для суспензионного ПВХ от 47 до 76 в зависимости от марки. Константу К ф можно вычислить из соотношения:

К ф = 1000k ;

где значение k определяют по формуле:

![]()

где относительная вязкость раствора ПВХ при 25°С;

с - концентрация раствора (0,5 или 1г полимера в 100 мл циклогексанона или дихлорэтана).

Производство поливинилхлорида в эмульсии

Полимеризация ВХ в эмульсии так же, как и в суспензии, осуществляется в водной среде, но в присутствии ионогенных поверхностно - активных веществ (эмульгаторов) и инициаторов, растворимых в воде. К эмульгаторам относят: натриевые и калиевые соли жирных кислот (стеариновой, олеиновой и др.), соли алифатических и ароматических сульфокислот (лаурилсульфат, дибутилнафталинсульфат, додецилбензолсуьфат натрия и др.) Природа и количество эмульгатора (0,1 - 3%) оказывают существенное влияние на полимеризацию в эмульсии. В частности, с увеличением его содержания возрастает скорость процесса в 2 - 3 раза выше, чем полимеризация в суспензии и массе. Инициаторы процесса - водорастворимые пероксиды и гидропероксиды (пероксид водорода, персульфаты аммония, натрия, калия). Для снижения температуры реакции с 50 - 90ºС до 15 - 20ºС добавляют ускорители распада инициаторов: сульфат железа (II), бикарбонат, бисульфат и тиосульфат натрия, аскорбиновую кислоту и т.д.

Скорость процесса и свойства ПВХ зависят от природы и концентрации инициатора и эмульгатора, рН среды, соотношения мономер: водная фаза, температуры и других факторов. Обычно этим методом получают ПВХ с размером частиц от 0,1 до 3 мкм. Исходя из назначения полимера (для производства паст, латексов, пластмасс), выбирают соответствующую рецептуру и режим полимеризации. Типичная рецептура приведена в табл.1. Большое значение при эмульсионной полимеризации имеет рН водной фазы. Регуляторами рН служат фосфаты или карбонаты натрия. Обычно рН среды поддерживается в пределах 8 - 8,5.

Эмульсионный ПВХ содержит эмульгатор и буферные добавки, не удаляемые при промывке, и поэтому отличается от суспензионного полимера пониженными прозрачностью, диэлектрическими показателями, термостабильностью и др. Но из-за высокой скорости полимеризации и значительной дисперсности порошка этот способ полимеризации находит применение.

Эмульсионный ПВХ получают полимеризацией ВХ по периодической и непрерывной схемам. Технологический процесс производства непрерывным методом состоит из следующих стадий: полимеризация ВХ, дегазация, стабилизация и сушка латекса, рассев порошка приведены на рис 3.

В реактор 1 объемом 15-30м 3 под давлением 1,0 - 1,1 МПа непрерывно поступает жидкий ВХ и водная фаза - раствор эмульгатора, регулятора рН и инициатора в деионизированной воде.

В верхней секции реактора с помощью коротколопастной мешалки (1 - 1,4 об/с) создается эмульсия мономера в воде и через рубашку осуществляется подогрев эмульсии до 40 °С.

Рис.3. Винилхлорид

Схема производства поливинилхлорида в эмульсии: 1 - реактор-автоклав; 2 - дегазатор; 3 - сборник латекса; 4,5 - аппараты для стабилизации: 6 - сушилка; 7 - циклон; 8 - рукавный фильтр; 9,10 - бункеры

По мере движения эмульсии от верхней до нижней части реактора при 40-60ºС происходит полимеризация ВХ с конверсией 90 - 92%. Продолжительность полимеризации 15 - 20ч. Полимеризация проводится либо в одном реакторе, либо в двух, соединенных последовательно.

Латекс, содержащий около 42%ПВХ, направляют в дегазатор 2, в котором под вакуумом (остаточное давление 19-21кПа) удаляют непрореагировавший растворенный ВХ (после ректификации его возвращают в производство), а затем в сборник 3. Из сборника латекс поступает сначала в аппараты 4 и 5для стабилизации ПВХ 5% водным раствором соды, а затем в распылительную сушилку 6. Сушка осуществляется горячим воздухом (160°С) подаваемым в верхнюю часть сушилки. Воздух с взвешенным порошком ПВХ (70°С) направляется в циклон 7 , где оседает основная часть порошка. Остальная его часть улавливается рукавным фильтром 8. Порошок ПВХ из бункеров 9 и 10 поступает на рассев и упаковку.

Выделение порошка из латекса можно осуществлять не только проводя операцию сушки, но и методом коагуляции. В этом случае нестабилизированный латекс перекачивают в осадитель и с помощью электролита (водного раствора сульфата аммония) и активного перемешивания разрушают. При этом полимер выпадает в виде частиц. После фильтрования и промывки на центрифуге водой порошок сушат в сушилке. Затем его измельчают, просеивают и упаковывают.

Порошкообразный и гранулированный ПВХ является сырьем для производства основных промышленных марок, а именно - жесткого ПВХ - винипласта и эластичного пластиката. Винипласт выпускается в виде листов, прутков, труб.

3.2 Производство жесткого поливинилхлорида

Для производства листов и пленок используется метод экструзии, состоящий из следующих стадий: смешение компонентов, получение пленки экструзией, каландрование пленки, прессование листов показано на рис 4.

Порошкообразный ПВХ из хранилища 1 через бункер - циклон 2 и барабанный питатель 3 пневмотранспортом направляется в двухкорпусной вихревой смеситель, состоящий из смесителя с обогревом 4 и смесителя с охлаждением 5. ПВХ, унесенный воздухом из бункера - циклона 2, отделяется в рукавном фильтре 6 и поступает в общий трубопровод ПВХ. Стабилизатор (меламин) транспортером подается через бункер - циклон 7 в шаровую мельницу 8, где дробится и смешивается с небольшим количеством ПВХ. Полученная стабилизирующая смесь - концентрат из мельницы 8 подается в вакуум - приемник 9, а затем тарельчатым питателем 10 в смеситель 4, в который вводятся стеараты из плавителя и трансформаторное масло, служащие для пластификации композиции при переработке.

Схема производства листового винипласта: 1 - хранилище ПВХ; 2,7 - бункеры-циклоны; 3, 10 - питатели; 4 - смеситель обогреваемый; 5 - смеситель охлаждаемый; 6 - рукавный фильтр; 8 - шаровая мельница; 9 - вакуум-приемник; 11 - экструдер; 12 - каландр; 13 - тянущие валки; 14 - резательный станок; 15 - укладчик; 16 - многоэтажный пресс

Ниже приведены нормы загрузки компонентов в смеситель (масс, ч):

Стабилизаторы 2 - 5

Смазывающие вещества 1,5 - 4

В отдельных случаях в рецептуру винипласта вводят до 5% пластификатора. После тщательного перемешивания композиция подается в смеситель 5 , откуда непрерывно поступает в бункер вибропитателя двухшнекового экструдера 11 со щелевой головкой. В экструдере масса нагревается до 175 - 180ºС, перемешивается и пластифицируется. Из головки экструдера полимер выдавливается в виде бесконечной ленты - полотна, которая поступает на верхний валок калибрующего каландра 12, нагретый до 155 - 160ºС, огибает средний валок и выходит в зазор между средним и нижним (температура 165 - 170°С) валками. С каландра лента направляется тянущими валками 13 в станок 14, где производится обрезка кромок (дисковыми ножами) и нарезание ленты на листы (гильотинными ножницами). Далее лист поступает на транспортер укладчика 15. Таким образом, получают листы винипласта (пленочный винипласт) толщиной

0,5 -5мм. Для получения более толстых листов (листового винипласта) толщиной 5 - 20мм тонкие листы пленочного винипласта набирают в пакеты и прессуют на многоэтажных гидравлических прессах 16 при 170 - 175°С и давлении до 1,5 - 10 МПа в зависимости от вязкости ПВХ и толщины листов.

Трубы диаметром 6 - 400мм, стержни, прутки для сварки изделий из винипласта и другие профили получают по несколько упрощенной схеме с применением соответствующей формующей головки в экструдере (отсутствуют каландр, пресс, изменены тянущие и резательные устройства).

3.5 Производство эластичного поливинилхлорида

Эластичный ПВХ (пленки из него называют пластикатом) получают на основе порошкообразного ПВХ и пластификаторов. В зависимости от назначения композиции содержат различное количество пластификаторов, стабилизаторов, наполнителей, красителей. В промышленности пластикат выпускается в виде пленки (пленочный пластикат) и в виде ленты, трубок или шлангов (кабельный пластикат).

Пленочный пластикат получают экструзией, каландрованием и реже вальцеванием. Технологический процесс производства пленочного пластиката методом экструзии состоит из следующих стадий: смешение компонентов, экструзия массы, каландрование пленки, намотка и упаковка пленки как изображено на рис.5.

Схема производства пленочного пластиката: 1 - хранилище ПВХ; 2,5 - бункеры-циклоны; 3 - вибросито; 4 - экструдер; 6 − весовой мерник; 7 - каландр 8" - намоточный станок

ПВХ из хранилища 1 пневмотранспортом подают в бункер-циклон 2, а оттуда на вибросито 3 и в двухшнековый экструдер 4. Стеарат кальция из бункера пневмотранспортом направляется в бункер - циклон 5, расположенный над загрузочным бункером экструдера 4. Сюда же из весового мерника 6 самотеком поступает пластификатор.

Смешение компонентов, пластикация и гомогенизация массы происходят в экструдере 4 при 145 - 155ºС, откуда смесь через щелевую головку выдавливается в виде бесконечной пленки и транспортером непрерывно подается в зазор между валками четырехвалкового каландра 7. Температуру каждого валка каландра регулируют подачей пара в пределах 140 - 170°С. В процессе каландрования происходит ориентация макромолекул в направлении движения валков и окончательная калибровка пленки. После намотки на станке 8 рулоны пленки толщиной 0,12-2,0мм транспортером подают на упаковку.

На современных производствах между каландром и узлом намотки размещают узлы - нормализаторы свойств пленки. Обычно это термокамеры, обеспечивающие плавное охлаждение пленки и ее релаксацию в интервале температур 100 - 50°С.

3.3 Сведенья о технике безопасности при производстве ПВХ

ВХ транспортируют и хранят в баллонах в присутствии ингибитора (гидрохинон, трет - бутилпирокатехин и т.д.), но в некоторых случаях допускается его хранение без ингибитора при низких температурах (− 40ºС и ниже). В отсутствии кислорода мономер устойчив. С воздухом образует взрывоопасные смеси.

Баллоны, сборники, вентили и предохранительные устройства, соприкасающиеся с ВХ, должны быть изготовлены из стали или материалов, предотвращающих образование взрывчатых ацетиленидов меди. Сборники не следует заполнять мономером более чем на 85% их объема. ВХ токсичен, обладает наркотическим и канцерогенным действием.

Все производства ПВХ пожаро - и взрывоопасны, поэтому отделения полимеризации располагают в одном здании, а центрифуги, сушилку, узлы рассева и хранилища - в другом. Порошки ПВХ менее опасны при хранении.

Все сточные воды (6 - 8т на 1т ПВХ) подвергают биологической отчистке после отстаивания и отделения осадка унесенного ПВХ. ПВХ и сополимеры ВХ являются безвредными веществами, если из них полностью удален остаточный мономер. При их горении выделяются токсичные вещества.

4. Свойства ПВХ

4.1 Физико-механические свойства ПВХ

ПВХ полимер преимущественно линейного строения. Полимер - твердый продукт белого цвета, степень полимеризации 100-2500. Элементарные звенья в цепях полимера расположены в основном в положении 1,2. Степень упорядоченности макромолекул ПВХ зависит от температуры полимеризации, а также от молекулярной массы, которая составляет 40000 - 150000. Максимально возможная упорядоченность реализуется при температурах полимеризации выше 55°С или в случае отжига при температурах выше 70-80ºС. Степень кристалличности промышленного ПВХ может достигать 10%. Конформации цепи ПВХ - плоский зигзаг. Кристаллический ПВХ имеет синдиотактическую конфигурацию с орторомбической элементарной ячейкой, содержащей два мономерных звена.

Ниже приведены некоторые физико-механические свойства для прессованных образцов ПВХ:

Плотность при 20°С, г/см 3 ...1 ,35 - 1,43

Показатель преломления...1,544

Температуpa текучести, °С...180 - 220

Температура стеклования, °С...78-105

Теплопроводность, вт/ (м К)...0,15-0,175

кал/ (г °С)...0, 13-0, 15

Уд теплоемкость, кдж/ (кг К)... 1, 00 - 2,14

кал/ (г °С)...0,24-0,51

Водопоглощение

за 24 ч,% (г/м 2)...0 ,4 - 0,6 (0,11 - 0,3)

за 1000 ч, г"м 2... 4 00

Прочность, Мн/м 2 (кгс/см 2)

при растяжении...40-60 (400-600)

при сжатии...78 - 160 (780-1600)

при изгибе...80-120 (800-1200)

Температуpa текучести ПВХ тем выше, чем ниже температуpa полимеризации. Она совпадает или даже выше температуры заметной деструкции ПВХ

Свойства ПВХ можно модифицировать смешением его с др. полимерами или сополимерами. Так, ударная прочность повышается при смешении ПВХ с хлорированным полиэтиленом, хлорированным или сульфохлорированным бутилкаучуком, метилвинилпиридиновым или бутадиен - нитрильным каучуком, а также с сополимерами стирол - акрилонитрил или бутадиен - стирол - акрилонитрил.

ПВХ, полученный полимеризацией в массе, суспензии или эмульсии, - капиллярно - пористый порошкообразный материал, свойства которого, такие, как молекулярная масса, молекулярно-массовое распределение, строение цепи и др., в значительной мере определяют поведение полимера при переработке и свойства изделий из него. По морфологическому признаку зерна суспензионного порошкообразного ПВХ подразделяют на:

1) однородные (монолитные с преобладанием прозрачных зерен или непрозрачных зерен) и 2) неоднородные, пористые (преобладания зерен какого - либо одного типа нет). Морфология зерен эмульсионного ПВХ существенно отличается от морфологии зерен суспензионного ПВХ. Зерна эмульсионного ПВХ делят на два типа: ценосферические (полые частицы) и пленосферические (компактные частицы). Целесообразность получения зерен ПВХ того или иного типа определяется конкретным назначением данного сорта ПВХ. Свойства ПВХ как порошкообразного материала приведены в таблице 2.

Таблица 2. Физические свойства порошкообразного суспензионного ПВХ

| Свойства | Пористые зерна | Монолитные | зерна | Неоднородные зерна | |||||

| Константа Фикентчера, | |||||||||

| Кф | 71 | 77 | 74 | 75 | 60 | 63 | 65 | 70 | 77 |

| Плотность, г/см 3 | 1,419 | 1,402 | 1,401 | 1,396 | 1,392 | 1,400 | 1, 307 | 1,345 | 1,246 |

| Содержание монолитных | |||||||||

| зерен,% | 0 | 16 | 12 | 71 | 77 | 85 | 45 | 58 | 26 |

| Насыпная масса, г/см 3 | |||||||||

| до утряски | 0,48 | 0,55 | 0,55 | 0,75 | 0,57 | 0,62 | 0,57 | 0,46 | 0,49 |

| после утряски | 0,62 | 0,68 | 0,67 | 0,88 | 0,73 | 0,81 | 0,77 | 0,74 | 0,67 |

| Суммарная пористость порошка,% | 56 | 52 | 52 | 37 | 48 | 42 | 43 | 50 | 46 |

| Количество пластификатора, | |||||||||

| поглощаемого на | |||||||||

| холоду, мл/г | 0,92 | 0,90 | 0,84 | 0,56 | 0,76 | 0,51 | 0, 52 | 0, 53 | 0.66 |

| Уд. поверхность, см 2 /г | 1000 | 650 | 850 | 560 | 750 | 1500 | 1150 | 4 150 | 1330 |