Красный котельщик. Описание рынка и риски. Общая характеристика организации

Продолжаю рассказывать про самые передовые энергомашиностроительные предприятия нашей страны. Сегодня мы в гостях у лидера отечественного котлостроения - на Таганрогском котлостроительном заводе «Красный котельщик», который входит в состав компании «Силовые машины». Между прочим, свыше 60% всех электростанций России и СНГ оснащено котельным оборудованием ТКЗ, а теплообменным оборудованием - более 80%. Кроме того, продукция предприятия работает более чем в 60 странах мира! Кстати, в этом году, 22 сентября 2016 года, заводу исполнилось 120 лет. Так что поводов о нём рассказать хоть отбавляй! Итак, вперёд.

Завод был основан 1896 году русско-бельгийским обществом и носил название «Котельный завод Альберт Невъ, Вильдъ и Ко». Причём его построили менее чем за полгода. Сохранились следующие свидетельства. «...B воскресенье, 22 сентября 1896 года, состоялось торжественное открытие котельного завода «Альберт Нев, Вильде и Ко». В приветствии на торжественном открытии завода городской голова отмечает, что только 2 октября 1895 года состоялось постановление думы об отчуждении под завод земли, еще только на днях получено Высочайшее разрешение на отчуждение этой земли, еще не успели мы заключить купчей крепости, а завод уже готов. Он строился 500 русскими рабочими и закончен был всего в 120 рабочих дней». Далее городской голова указал, что как постройка, так и рабочие в нем - все русские, иностранцев наберется не более 20 человек.

В те годы на предприятии изготавливались различные клепаные конструкции: железнодорожные мосты, механизмы для нефтяной промышленности, оборудование для шахт и доменных печей, паровые котлы. Тогда на площади в 16 гектаров в шести цехах по 12-14 часов в смену трудилось от полутора сотен до тысячи двухсот взрослых рабочих и подростков. Котлы выпускались разнообразные: пароходные, паровозные, агрегаты типа «Фильда», «Тишбейна», «Ферберна», Шухова. Из современного по тем временам оборудования были котлы «Фицнер», «Гампер», «Гарбе-Кестнер», ланкаширские. Производительность их составляла всего 2-3 тонны пара в час. Но тем не менее общая доля котлостроения в продукции завода была не велика, всего 30-40%.

15 марта 1918 года Таганрогский котельный завод был национализирован. В результате чего (да и немецкие оккупанты помогли) с 1922 по 1925 годы он находился на консервации. В 1925 году ему поменяли название на Госзавод «Красный котельщик» имени товарища Смирнова (Владимир Степанович Смирнов - участник Гражданской войны, большевик-подпольщик. Он непосредственно участвовал в боях против юнкеров и принимал активное участие в вооружённом восстании на котельном заводе в январе 1918 года, но был схвачен юнкерами и расстрелян у ворот завода).

В 1932 году завод снова приступил к производству котельного оборудования. Более того в 1934-1935 годах состоялся один из важнейших для довоенной истории предприятия пусков - пуск ЦСБ - цеха сварных барабанов, названного «золотым». С этого времени котельщики смогли отказаться от закупки импортных барабанов для котлов. Так «Красный котельщик» стал главным поставщиком барабанов для всех котлостроительных заводов страны.

В 1942 году, во время войны, котельное производство было перебазировано в Подольск (сейчас АО «ЗиО-Подольск»), а часть разобрали и замаскировали в Таганроге. Многие рабочие ушли на фронт, а те, что остались, изготавливали корпуса авиабомб, детали и узлы морских подводных мин, ручные гранаты и т.д. Но уже 31 декабря 1943 года было принято постановление Государственного Комитета Обороны о восстановлении таганрогского завода «Красный котельщик», в котором указывалось, что ГОКО считает восстановление завода первостепенной военно-хозяйственной задачей Наркомтяжмаша, Наркомстроя и ростовской партийной организации.

5. Памятник Антону Чехову на территории завода. Дело в том, что Антон Павлович родом из Таганрога

И вот после войны наш завод снова на коне. Коллектив конструкторского отдела ТКЗ разработал первые в СССР крупные котлы ТП-230. Произведённые в Таганроге агрегаты явились базой, на основе которой развивалась в течение десятилетия послевоенная энергетика страны. Котельщики изготовили и отгрузили на электростанции 377 котлов, их общая мощность составила 65% всей энергетической мощности тепловых электростанций, введенных в те годы. С 1948 года завод начал отправлять продукцию на экспорт: в Албанию, Болгарию, Венгрию, Вьетнам, Китай, Монголию, Польшу, Румынию и т.д. 1959 год отличился тем, что ТКЗ получил заказ на теплообменные аппараты для Белоярской АЭС, это стало первым заданием от атомщиков.

А потом пошли и другие рекорды. В 1962 году был спроектирован крупнейший в Европе котел-гигант 2500 тонн пара в час для турбины мощностью 800 МВт, а в 1978 году изготовлен самый мощный и единственный в Европе парогенератор 3950 тонн пара в час для работы с турбиной 1200 МВт. Оборудование былы поставлено на Костромскую ГРЭС. Его называли просто - котел-гигант. Высота котла - 67 метров, что выше двадцатиэтажного дома. Общая протяженность труб парогенератора - 800 километров. Для его отгрузки потребовалось 650 железнодорожных платформ.

В 2005 году завод вошёл в состав холдинга «ЭМАльянс», но новая история завода реально началась с февраля 2012 года после вхождения в Группу компаний «Силовые машины». Это позволило объединить компетенции предприятий Группы, а «Силовым машинам» выступать в качестве комплексного поставщика энергоборудования на рынке.

9. Производственные мощности предприятия располагаются на участке в 108 гектаров, попадая даже в первый цех, мы сразу можем ощутить какая это махина. А ведь это только начало нашего знакомства.

В продуктовую линейку «Красного котельщика» входят котлы на органическом топливе, котлы-утилизаторы для ПГУ, теплообменное и вспомогательное оборудование.

Сейчас завод активно работает над проектами для: ТЭС «Лонг Фу-1» (Вьетнам, поставка двух пылеугольных котлов паропроизводительностью по 1908 т/ч каждый для двух энергоблоков ТЭС общей мощностью 1200 МВт), ТЭС «Барх» (Индия, поставка трех паровых котлов ТПП-660 паропроизводительностью по 2225 т/ч каждый для трех энергоблоков ТЭС мощностью 660 МВт каждый), Белорусская АЭС (изготовление и поставка деаэраторов питательной воды, подогревателей высокого и низкого давления для энергоблоков №1 и №2), Сахалинская ГРЭС-2 (Группа «РусГидро», поставка двух паровых котлов производительностью по 230 т/ч типа Е-230-13,8-560КТ в том числе котельно-вспомогательного оборудования), Нижнекамской ТЭЦ-2 («Татнефть», реконструкция 4-х котлоагрегатов ТГМЕ-464, установка электрофильтров, азотоочистки, строительство цеха приготовления пыли, проектно-изыскательские работы, пусконаладочные работы) и ООО «СИБУР-Кстово» (проектирование, изготовление и поставка котлоагрегата производительностью 100 т/ч типа Е-100-11,8-535Г (с котельно-вспомогательным оборудованием), предназначенного для работы на метано-водородной фракции (основное топливо) и природном газе (резервное топливо). Котел предназначен для получения 100 т/ч пара с параметрами: давление - 11,8 МПа, температура - 535°C).

Что касается производственного процесса, то он включает четыре основных направления: Заготовительное производство, Производство металлоконструкций и соединительных деталей трубопроводов, Производство поверхностей нагрева и Производство корпусного оборудования. Всё это позволяет ТКЗ выпускать в год котельное оборудование общей мощностью до 4 ГВт. Если в тоннах считать, то это порядка 15 тонн ежегодно! А ведь задача - не просто произвести, но прежде спроектировать оборудование наукоёмкое.

16. Это будущая амбразура, куда будет вставляться горелка

18. А примерно так выглядят контейнеры, в которых отправляют составные части котлов

20. Участок изготовления коллекторов

22. Недавно усилили станкостроительный ряд вот таким центром для обработки коллекторов. Он способен обрабатывать коллекторы длиной до 8 метров.

23. И опять масштабы говорят за себя.

26. На этом участке идёт покраска и упаковка изделий. В зеленый цвет покрасили по просьбе клиента, всё это отправляется на ТЭС Лонг Фу-1 (Вьетнам)

27. А эти серебристые коллекторы поедут в Индию на ТЭС «Барх».

28. А это уже другой корпус и Участок горелок

32. Чем ещё точно мне запомнится завод, что рабочие тут совсем не боятся фотографов, не убегают сразу с рабочего места при виде фотоаппарата, а наоборот, просят на бис:).

33. Большая удача, так в разговоре выяснилось, что в этом цехе работает целая династия: Ирина Николаевна Чижиченко, её сын Евгений и муж Александр Александрович Иванов.

36. Цех по производству корпусного оборудования. В этом цехе собирают подогреватели высокого и низкого давления, барабаны высокого, среднего и низкого давления, испарители, деаэраторы, сепараторы, фильтры химводоочистки, конденсационные установки.

37. Барабаны высокого давления. Тот, что ближе к нам, предназначен для Ново-Богословской ТЭЦ

39. Как в цехе по производству подводных лодок:)

40. А этот барабан пойдет на Сахалинскую ГРЭС-2, куда я ОЧЕНЬ хочу попасть, да, это намёк:)...

47. Будущий деаэраторный бак для Белорусской АЭС. Его диаметр 3,8 метров, общий вес более 200 тонн, а длина 36 метров.

1 Введение 3

2 Общая характеристика организации 5

3 Организационно-правовая форма собственности 9

4 Управление производством 12

4.1 Технические возможности 12

4.2 Характеристика эффективности производственно деятельности 14

4.3 Анализ производственных затрат ОАО ТКЗ «Красный котельщик» 18

5 Управление персоналом 25

6 Информационная система управления 27

7 Анализ финансовой деятельности ОАО ТКЗ «Красный котельщик» 40

8 Управление маркетингом 50

Заключение 54

Список использованных источников 55

Приложение 56

Введение

Металлургическая промышленность, являясь базовой отраслью, вносит существенный вклад в экономику России. Последствия финансово-экономического кризиса негативным образом отразились на всех отраслях российской экономике, в том числе и не металлургической промышленности. Как следствие, большинство крупных российских металлургических компаний объявили о снижении производственных планов из-за сокращения спроса и трудностей в финансировании, возникших на фоне мирового экономического кризиса. Падение цен на конечную продукцию, сокращение спроса и продолжающийся кризис ликвидности и кредитного рынка заставил многие компании сократить объемы производства и инвестиционные программы. Таким образом, необходим поиск и выбор приоритетных направлений инвестиционной деятельности и распределения ограниченных ресурсов на различные проекты в условиях неопределенности. Поэтому, задача формирования оптимального инвестиционного портфеля, соответствующего стратегическим ориентирам развития предприятия и факторам внешней среды особенно актуальна.

Целью преддипломной практики является сбор и анализ данных по предприятию ОАО ТКЗ «Красный Котельщик».

Задачи работы:

изучить деятельность производственной службы предприятия;

изучить деятельность финансовой службы предприятия;

изучить деятельность маркетинговой службы деятельности предприятия;

изучить службу управления персоналом;

изучить основные направления деятельности службы развития.

Объект исследования: деятельность предприятия ОАО ТКЗ «Красный Котельщик».

Общая характеристика организации

ОАО ТКЗ «Красный котельщик» – энергетическая компания с мировым именем, имеющая огромный инженерно-технический и производственный потенциал. Предприятие осуществляет свою деятельность с 1896 года и в настоящее время является безусловным лидером в Россиипо производству котельного оборудования. Компания занимает на российском рынке долю более 51% по угольным станциям и свыше 43% по парогазовым установкам.

Миссия ОАО ТКЗ «Красный котельщик» – быть мировым лидером в энергомашиностроительной отрасли по производству энергетического оборудования. Более века мы производим то, что делает жизнь людей теплее и ярче. Мы максимально используем свои знания, опыт и навыки для того, чтобы удовлетворить потребителей и общество, а постоянное совершенствование системы управления и внедрение новых технологий позволяет нам выпускать современную продукцию высокого качества.

Стратегия ОАО ТКЗ «Красный котельщик» заключается в следующих направлениях:

сокращение затрат на производство продукции путем рационализации структуры управления, производства и технологических процессов;

модернизация производства и развитие основной компетенции – изготовление частей под давлением и основных узлов котельных агрегатов;

обеспечение высокого качества продукции, поддержание марки завода как надежного поставщика современных высококачественных котельных установок и их узлов.

Основными видами деятельности ОАО ТКЗ «Красный котельщик» являются производство и реализация следующей продукции энергетического машиностроения:

Котлы, работающие на органическом топливе:

Для энергоблоков на докритических параметрах пара до 300 МВт и производительностью от 400 до 670 т/ч тонн пара в час;

Для энергоблоков на сверхкритических параметрах пара от 300 до 1200 МВт и производительностью от 1000 до 3950 т/ч тонн пара в час;

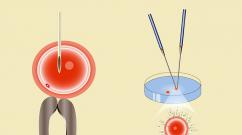

Котлы-утилизаторы для ПГУ:

за газовой турбиной (ГТ) до 300 МВт;

2-х давлений;

3-х давлений (с промышленным перегревом)

Теплообменное и вспомогательное оборудование:

Для блоков во всем диапазоне мощностей;

Подогреватели низкого давления;

Подогреватели высокого давления;

Барабаны, деаэраторы;

Трубная арматура;

Элементы трубопроводов (клапана, тройники, гибы)

Мировое потребление электроэнергии растет и, по прогнозам, может увеличиваться вдвое к 2030 году. Доля угольной энергетики в мировом топливном балансе будет расти, а соотношение вводов угольных и газовых электростанций составит 50/50. Зарубежные компании теснят российских машиностроителей и на отечественном рынке. Ведущие мировые игроки в области энергетического машиностроения рассматриваются не как конкуренты, а скорее как партнеры. Реальная «угроза» от выхода на рынок иностранных игроков исходит от китайских компаний. Приняты долгосрочные программы развития электроэнергетики в России, в Европе. Активно развиваются рынки Индии, Африки, Латинской Америки, что создает дополнительные возможности для расширения каналов сбыта. Кризис приостановил активную деятельность всех отраслей промышленности, но энергомашиностроение начинает подъем. Рынок электроэнергетического оборудования в перспективе будет объемен. Ожидается повышение ввода дополнительных мощностей и использование более совершенных технологий. При сохранении нестабильности идет переориентация российского рынка на экспорт и поиск новых рынков. Пересматривается нормативная база России в области котлостроения с целью приближения к западным стандартам.

Использование различных технологий в разработке новых видов продукции, постоянное совершенствование производства, повышение качества продукции, стабильное финансовое положение завода позволяют с уверенностью назвать ОАО ТКЗ «Красный котельщик» надежным деловым партнером, как для российских, так и для зарубежных заказчиков. Уникальный опыт в области котлостроения позволяет предприятию успешно решать задачи по реконструкции и модернизации, монтажу и наладке, диагностированию и сервисному обслуживанию энергетического оборудования любой технической сложности. В 2012 году ОАО ТКЗ «Красный котельщик» реализовал проекты по модернизации и повышению эффективности производства, что позволило увеличить объем выпускаемой продукции. В минувшем году продукция предприятия экспортировалась в девять стран ближнего зарубежья. Основными рынками, по прежнему остаются Казахстан, Украина, Беларусь, Молдова, Индия, Греция, Иран, Сирия.

Инновационные технологии производства, производительность труда, ассортимент и качество выпускаемой продукции, ее технические характеристики максимально приближены к современным потребностям мировой энергетики, система управления качеством подтверждена всеми необходимыми российскими и международными сертификатами и аттестована ведущим западными компаниями (Siemens, AE&E и др.), качество производимого оборудования соответствует лучшим зарубежным образцам. Среди крупной номенклатуры следует выделить: котлы большой мощности, котлы-утилизаторы, подогреватели высокого и низкого давления, а также оборудование для «Газпрома» и АЭС. За последние несколько лет на «Красном котельщике» запущены три линии спирального оребрения труб производства фирмы HAN-SUNG (Южная Корея).

Продолжаю рассказывать про самые передовые энергомашиностроительные предприятия нашей страны. Сегодня мы в гостях у лидера отечественного котлостроения на Таганрогском котлостроительном заводе «Красный котельщик», который входит в состав компании «Силовые машины». Между прочим, свыше 60% всех электростанций России и СНГ оснащено котельным оборудованием ТКЗ, а теплообменным оборудованием - более 80%. Кроме того, продукция предприятия работает более чем в 60 странах мира! Кстати, в этом году, 22 сентября 2016 года, заводу исполнилось 120 лет. Так что поводов о нём рассказать хоть отбавляй! Итак, вперёд.

Завод был основан 1896 году русско-бельгийским обществом и носил название «Котельный завод Альберт Невъ, Вильдъ и Ко». Причём его построили менее чем за полгода. Сохранились следующие свидетельства. «...B воскресенье, 22 сентября 1896 года, состоялось торжественное открытие котельного завода «Альберт Нев, Вильде и КО». В приветствии на торжественном открытии завода городской голова отмечает, что только 2 октября 1895 года состоялось постановление думы об отчуждении под завод земли, еще только на днях получено Высочайшее разрешение на отчуждение этой земли, еще не успели мы заключить купчей крепости, а завод уже готов. Он строился 500 русскими рабочими и закончен был всего в 120 рабочих дней». Далее городской голова указал, что как постройка, так и рабочие в нем - все русские, иностранцев наберется не более 20 человек.

В те годы на нём изготавливались различные клепаные конструкции: железнодорожные мосты, механизмы для нефтяной промышленности, оборудование для шахт и доменных печей, паровые котлы. Тогда на площади в 16 гектаров в шести цехах по 12-14 часов в смену трудилось от полутора сотен до тысячи двухсот взрослых рабочих и подростков. Котлы выпускались разнообразные: пароходные, паровозные, агрегаты типа «Фильда», «Тишбейна», «Ферберна», Шухова. Из современного по тем временам оборудования были котлы «Фицнер», «Гампер», «Гарбе-Кестнер», ланкаширские. Производительность их составляла всего 2-3 тонны пара в час. Но тем не менее общая доля котлостроения в продукции завода была не велика, всего 30-40%.

15 марта 1918 года Таганрогский котельный завод был национализирован. В результате чего (да и немецкие оккупанты помогли) с 1922 по 1925 годы он находился на консервации. В 1925 году ему поменяли название на Госзавод «Красный котельщик» имени товарища Смирнова (Владимир Степанович Смирнов - участник Гражданской войны, большевик-подпольщик. Он непосредственно участвовал в боях против юнкеров и принимал активное участие в вооружённом восстании на котельном заводе в январе 1918 года, но был схвачен юнкерами и расстрелян у ворот завода). В 1932 году завод снова приступил к производству котельного оборудования, а в 1934 году СССР полностью отказался от покупки барабанов для котлов за границей. Более того в 1934-1935 годах состоялся один из важнейших для довоенной истории предприятия пусков - пуск ЦСБ - цеха сварных барабанов, названного «золотым». С этого времени котельщики смогли отказаться от закупки импортных барабанов для котлов. Так «Красный котельщик» стал главным поставщиком барабанов для всех котлостроительных заводов страны.

В 1942 году, во время войны, котельное производство было перебазировано в Подольск (сейчас АО «ЗиО-Подольск»), а часть разобрали и замаскировали в Таганроге. Многие рабочие ушли на фронт, а те, что остались, изготавливали корпуса авиабомб, детали и узлы морских подводных мин, ручные гранаты и т.д. Но уже 31 декабря 1943 года было принято постановление Государственного Комитета Обороны о восстановлении таганрогского завода «Красный котельщик», в котором указывалось, что ГОКО считает восстановление завода первостепенной военно-хозяйственной задачей Наркомтяжмаша, Наркомстроя и ростовской партийной организации.

5. Памятник Антону Чехову на территории завода. Дело в том, что Антон Павлович родом из Таганрога

И вот после войны наш завод снова на коне. Коллектив конструкторского отдела КТЗ разработал первые в СССР крупные котлы ТП-230. Произведённые в Таганроге агрегаты явились базой, на основе которой развивалась в течение десятилетия послевоенная энергетика страны. Котельщики изготовили и отгрузили на электростанции 377 котлов, их общая мощность составила 65% всей энергетической мощности тепловых электростанций, введенных в те годы. С 1948 года завод начал отправлять свою продукцию на экспорт: в Албанию, Болгарию, Венгрию, Вьетнам, Китай, Монголию, Польшу, Румынию и т.д. 1959 год отличился тем, что ТКЗ получил заказ на теплообменные аппараты для Белоярской АЭС, это стало первым заданием от атомщиков.

А потом пошли и другие рекорды. В 1962 году был спроектирован крупнейший в Европе котел-гигант 2500 тонн пара в час для турбины мощностью 800 МВт, а в 1978 году изготовлен самый мощный и единственный в Европе парогенератор 3950 тонн пара в час для работы с турбиной 1200 МВт. Энергоблок был поставлен на Костромскую ГРЭС. Его называли просто - котел-гигант. Высота котла - 67 метров, выше двадцатиэтажного дома. Общая протяженность труб парогенератора - 800 километров. Для его отгрузки потребовалось 650 железнодорожных платформ.

С 2005 года завод вошёл в состав холдинга «ЭМАльянс», но новая история завода реально началась с февраля 2012 года после вхождения в компанию «Силовые машины». Что позволило объединить компетенции и выступать уже в качестве комплексного поставщика энергоборудования на рынке.

9. Производственные мощности предприятия располагаются на участке в 108 гектаров, попадая даже в первый цех, мы сразу можем ощутить какая это махина. А ведь это только начало нашего знакомства.

В продуктовую линейку «Красного котельщика» входят котлы на органическом топливе, котлы-утилизаторы для ПГУ, теплообменное и вспомогательное оборудование.

Сейчас завод активно работает над проектами для: ТЭС «Лонг Фу-1» (Вьетнам, поставка двух пылеугольных котлов паропроизводительностью по 1908 т/ч каждый для двух энергоблоков ТЭС общей мощностью 1200 МВт), ТЭС «Бар» (Индия, поставка трех паровых котлов ТПП-660 паропроизводительностью по 2225 т/ч каждый для трех энергоблоков ТЭС мощностью 660 МВт каждый), Белорусская АЭС (изготовление и поставка деаэраторов питательной воды, подогревателей высокого и низкого давления для энергоблоков №1 и №2), Сахалинская ГРЭС-2 (Группа «РусГидро», поставка двух паровых котлов производительностью по 230 т/ч типа Е-230-13,8-560КТ в том числе котельно-вспомогательного оборудования), Нижнекамская ТЭЦ («Татнефть», реконструкция 4-х котлоагрегатов ТГМЕ-464 с переводом на сжигание топлива нефтянной кокс, установка электрофильтров, азотоочистки, строительство цеха приготовления пыли, проектно-изыскательские работы, пусконаладочные работы) и ООО «СИБУР-Кстово» (проектирование, изготовление и поставка котлоагрегата производительностью 100 т/ч типа Е-100-11,8-535Г (с котельно-вспомогательным оборудованием), предназначенного для работы на метано-водородной фракции (основное топливо) и природном газе (резервное топливо). Котел предназначен для получения 100 т/ч пара с параметрами: давление - 11,8 МПа, температура - 535°C).

Что касается производственного процесса, то он включает четыре основных направления: Заготовительное производство, Производство металлоконструкций и соединительных деталей трубопроводов, Производство поверхностей нагрева и Производство корпусного оборудования. Всё это позволяет ТКЗ выпускать до 4 ГВт котельного оборудования в год. Если в тоннах считать, то это порядка 15 тонн готовой продукции в год. В следующем году, скорее всего, будет в два раза больше, чего мы и желаем.

16. Это будущая амбразура, куда будет вставляться горелка

18. А примерно так выглядят контейнеры, в которых отправляют составные части котлов

20. Участок изготовления коллекторов

22. Недавно усилили станкостроительный ряд вот таким Центром для обработки коллекторов. Он способен творить и обрабатывать коллектора длиной до 8 метров.

23. И опять масштабы говорят сами за себя.

26. На этом участке идёт покраска и упаковка изделий. В зеленый цвет покрасили по просьбе клиента, всё это добро отправляется на ТЭС Лонг Фу (Вьетнам)

27. А эти серебристые коллектора поедут в Индию на ТЭС «Бар».

28. А это уже другой корпус и Участок горелок

32. Чем ещё точно мне запомнится завод, что рабочие тут совсем не боятся фотографов, не убегают сразу с рабочего места при виде фотоаппарата, а наоборот, просят на бис:).

33. Большая удача, так в разговоре выяснилось, что в этом цехе работает целая династия - семья Чежиченко (Ирина Николаевна и Александр Иванович и их сын Евгений).

ООО« Севергрупп»(«Севергрупп»), частная инвестиционная компания, управляющая активами Алексея Мордашова, сообщает о новой стратегии развития энергомашиностроительных и электротехнических активов« Севергрупп», в рамках которой происходит обновление бизнес-модели группы компаний« Силовые машины».

«Цель изменений — это, во-первых, обеспечить большую гибкость и оперативность в принятии решений. Во-вторых, повысить эффективность работы каждого предприятия за счет большей операционной свободы деятельности и ответственности за конечный результат. В-третьих, обеспечить скорейший вывод на рынок новых продуктов и эффективное развитие перспективных направлений.«Красный котельщик» успешно завершил комплексное опробование инновационного продукта Компания: ПАО "Силовые машины" Разделы каталога: Котлы

Таганрогский котлостроительный завод« Красный котельщик»(ТКЗ), входящий в состав компании« Силовые машины», успешно завершил 72-часовое комплексное опробование самоопорного парового котла для кстовской площадки СИБУРа, расположенной в Нижегородской области. Оборудование предназначено для технического перевооружения пароснабжения нефтехимического завода.

«Красный котельщик» продолжает инвестировать в производство Компания: ПАО "Силовые машины"Таганрогский котлостроительный завод« Красный котельщик»(ТКЗ), входящий в состав компании« Силовые машины», завершил реконструкцию системы воздухоснабжения. Экономический эффект от реализации инвестиционного проекта составит свыше 14 млн рублей ежегодно.

Ранее на «Красном котельщике» существовала централизованная система воздухоснабжения: сжатый воздух, необходимый для работы оборудования, установленного на ТКЗ, производил мощный турбокомпрессор. Такая выработка воздуха оказалась не только энергозатратной, но и неэффективной, поскольку не учитывала потребностей отдельных цехов. В связи с этим было принято решение о децентрализации существующей системы и установке в подразделениях ТКЗ отдельных компрессоров бельгийского производства. Инвестиции в проект составили 32 млн рублей.

На Якутской ГРЭС-2 завершили монтаж котлов-утилизаторов Компания: ПАО "РусГидро" Электростанция: Якутская ГРЭС-2 Разделы каталога: Котлы КРУ/РУ СН и ВН

Строители Якутской ГРЭС-2 завершили монтаж четырех котлов-утилизаторов. Это основное оборудование станции, наряду с газотурбинными установками и пиковыми водогрейными котлами. Котлы-утилизаторы служат для получения дополнительной теплоты за счет использования энергии газов, отходящих от газотурбинных установок.

Котлы-утилизаторы для станции были изготовлены Таганрогским котлостроительным заводом« Красный котельщик»(ПАО« Силовые машины»), с учетом суровых климатических особенностей Якутии. Их отличительными характеристиками является высокая устойчивость к термоударам и низкая тепловая инерционность, позволяющая осуществить быстрый запуск котлов при неблагоприятных погодных условиях. Котлоагрегаты также устойчивы к землетрясениям интенсивностью до 7 баллов по шкале MSK-64. В настоящее время на котлах-утилизаторах ведутся пусконаладочные работы и подготовка к водно-химической промывке.

На Сахалинской ГРЭС-2 завершили монтаж каркаса первого котла Компания: ПАО "РусГидро" Электростанция: Сахалинская ГРЭС-2 Разделы каталога: Монтаж тепломеханического и гидротехнического оборудования Котлы

На строительной площадке первой очереди Сахалинской ГРЭС-2(заказчик-застройщик объекта — АО «Сахалинская ГРЭС-2», дочернее общество ПАО« РусГидро») смонтированы металлокаркас и потолочные перекрытия котла № 1, установлен в проектное положение барабан. Степень готовности котла № 1 составляет 80%, котла № 2 — 50%.

К монтажу котлоагрегатов для новой электростанции Сахалина энергостроители приступили в августе 2016 года. Контроль за прохождением работ по монтажу котлоагрегатов осуществляется специалистами заказчика-застройщика и шеф-инженерным персоналом завода-изготовителя. Проведение пуско-наладочных работ запланировано на 3 квартал 2017 года.

ТКЗ выполнил обязательства по поставке оборудования для компании «Маяк-Энергия» Разделы каталога: Котлы

Таганрогский котлостроительный завод(ТКЗ) «Красный котельщик», входящий в состав компании« Силовые машины», завершил проектирование, изготовление и поставку двух котлов-утилизаторов для строящейся газотурбинной электростанции установленной мощностью 15 МВт компании« Маяк-Энергия». Новое оборудование обеспечит тепловой энергией расширяющееся предприятие« Маяк»(г. Пенза), которое специализируется на производстве бумаги.

«Силовые машины» поставили первые узлы котельного оборудования на вьетнамскую ТЭС «Лонг Фу-1» Электростанция: ТЭС Лонг Фу-1 Разделы каталога: Котлы

«

Силовые машины» — лидер международного консорциума-генерального подрядчика по строительству ТЭС«

Лонг Фу-1» во Вьетнаме осуществили поставку первой партии узлов котлоагрегата № 1.

В объем поставки вошли задние газоплотные экраны топки и нижние газоплотные экраны переходного газохода котла изготовленные, входящим в состав группы компаний« Силовые машины», Таганрогским котлостроительным заводом(ТКЗ) «Красный котельщик».

ТКЗ отгрузил оборудование для Балхашской ТЭЦ Компания: ПАО "Силовые машины" Разделы каталога: Котлы

Таганрогский котлостроительный завод(ТКЗ) «Красный котельщик», входящий в состав компании« Силовые машины», выполнил обязательства по проектированию и поставке парового котла, предназначенного для модернизации Балхашской ТЭЦ(Республика Казахстан).

В ходе проекта основное требование заказчика успешно реализовано: новое оборудование размещено в существующей котельной ячейке. Кроме того, решена задача обеспечения высоких показателей работы котлоагрегата — его паропроизводительность составляет 270 т/ч, а гарантированный КПД — 90%.