Прибыльный бизнес: производство сухого молока. Оборудование для производства сухого молока. Из чего делают молоко? Как делают сухое молоко

Сухое молоко получают при сушке пастеризованного коровьего молока. Сухое молоко разводят в теплой воде употребляют в качестве напитка, а также делают из него различные блюда и детское питание, при этом сухое молоко не теряет свои полезные свойства. Для , коровье молоко подвергается нормализации. Пастеризации и сгущению. После чего его гомогенизируют и сушат на вальцовых или распылительных сушилках. На распылительных сушилках молоко сушится при температуре 150-180 °C.

По завершению процесса сушки молоко просеивается и охлаждается.

Это довольно сложный процесс. Сухое молоко в домашних условиях приготовить нелегко, и вот почему.

Предположим, что Вы решили получить соль из соленой воды. Вы можете кипятить воду до тех пор, пока она вся не выпарится и на дне не останется соль.

А теперь предположим, что Вы захотели таким же способом получить сахар из сладкой воды. Вы можете кипятить воду и таким образом довести ее до консистенции сиропа. Но чтобы превратить сироп в сахар Вы должны быть более осторожны – если температура будет чуть больше, чем надо, сахар карамелизуется или сгорит.

Молоко же еще более сложный продукт. Чтобы превратить молоко в порошок нельзя превысить определенную температуру – иначе молоко утратит вкус. В фабричных условиях из молока сначала выпарили бы половину воды в вакуум-выпарном аппарате. Этот процесс схож с идеей, используемой при сублимационной сушке. Молоко должно быть нагрето до определенной температуры и при этом не повреждено или сожжено.

В древние времена кочевники сушили молоко следующим способом : коровье молоко наливалось в казанок и очень долго кипело на огне до густой консистенции в несколько этапов. На дно опускался заранее обработанный бараний сычуг, на который в процессе сушки молоко оседало и впитывалось. Затем его сушили полосками. Эти полоски после можно было опустить в кипяченую воду и получить молоко.

Основное преимущество сухого молока и причина, по которой оно изготавливается – это более длительный срок хранения этого продукта по сравнению со свежим молоком. И чтобы молоко долго хранилось, народ изобрел много разных способов на юге молоко сквашивали и топили, в Сибири молоко морозилось кругами в мисках и тазах. Сейчас, конечно же, никто дома не станет прибегать к таким хитростям, да и условия не позволят. Поэтому, самым эффективным способом получения сухого молока в домашних условиях является изготовление своими руками простого устройства, предназначенного для сушки этого продукта.

Сушилку для молока легко изготовить своими руками, она работает с небольшими энергозатратами и не нуждается в особом присмотре.

Сушилка представляет собой ванну для молока (объемом до 20 л) и барабан, диаметр которого 20 – 50 см, сделанный из нержавеющей стали. Диаметр барабана зависит от Ваших потребностей и возможностей. Внутри барабана устанавливается элемент для нагревания барабана до 90-100 °С. Вплотную к поверхности барабана устанавливается нож. Барабан, сход и бункер для сухого молока лучше всего делать из алюминия, дюраля или стали, предназначенной для пищевых продуктов (марка Х19Н9Т). Нагреватель - ТЭН любой конструкции (мощностью до 200 Вт) или спиральный нагреватель с коническим фарфоровым держателем, его легко найти в специальных магазинах.

Еще понадобится двигатель мощностью примерно 50 Вт, используемый для вращения новогодних ёлок. Главное преимущество такого двигателя - встроенный редуктор, который обеспечивает скорость в 1 обмин.

Хлопчатобумажные фильтры подают молоко на поверхность барабана ровным слоем. Если молоко очень жирное, жир оседает в ванне и его можно использовать для получения масла и сметаны. Барабан вращается и сушит молочный след, а тонкая корочка сухого молока соскребается ножом с поверхности, после чего молочный порошок ссыпается в бункер по сходу.

После всего сушилку нужно тщательно промыть и ошпарить кипятком. Сухое молоко необходимо хранить в прохладном месте.

Природа не просто так придумала, такой пищевой продукт, как молоко. Благодаря ему, не только маленькие дети, но и детеныши различных животных получают в организм питательные вещества для полноценного развития.

В настоящее время человеком используется молоко намного разнообразнее, чем ранее. Сейчас молоко является основным ингредиентом огромного количества блюд. Оно применяется при изготовлении выпечек и сыров, кисломолочной продукции. Технология производства молока в большей степени определяется по способу содержания животных. Самыми распространенными на сегодняшний день, это привязной способ содержания скота и беспривязной, а так же комбинированный.

Много веков подряд для потребления молока человек использовал исключительно свежее молоко, так как не знал способов его переработки для длительного хранения и транспортировки. С учетом развития технологий со временем было изобретено сухое молоко. Что же такое сухое молоко? Это - растворимый порошок. Он получается в результате высушивания цельного коровьего молока. Сухое молоко нашло широкое применение в кулинарии и в производстве детского питания. Такое молоко имеет достаточно длительный срок хранения и может разводиться в обычной воде.

Производство сухого молока

Этот технологический процесс включает в себя несколько стадий, а это: приемка сырья и его подготовка, очистка сырья и его нормализация, пастеризация и охлаждение, сгущение в специальной установке вакуум-выпарного типа и гомогенизация, распылительная сушка и окончательная стадия - расфасовка полученного продукта.

Немного подробнее рассмотрим все стадии производства сухого молока. Полученное сырье разогревается до температура от 35 до 40 градусов Цельсия. После разогрева оно проходит через специальный очистительный фильтр, где процеживается. В результате процеживания в фильтре остаются посторонние примеси в виде травы и песка, грязи. Первичный подогрев молока осуществляется для более легкого его смешивания с различными органолептическими показателями, к которым относится плотность продукта и его жирность. Далее происходит процесс нормализации, или другими словами устанавливается необходимая по технологии жирность. С этой целью часть цельного молока отправляется на сепаратор-сливкоотделитель. В результате прохождения через вышеуказанный специальный прибор мы получаем отдельно сливки и обезжиренное молоко.

Полученная нормализованная смесь, затем отправляется в установку, где проходит процесс пастеризации. В этой установке продукт нагревается до нужной температуры. Температура нагревания зависит от схемы пастеризации. Если выбрана длительная пастеризация, то нагрев происходит до температуры 63-65 градусов и длится 30-40 минут. При короткой пастеризации температура 85-90 градусов, а длительность составляет 30-60 секунд, при мгновенной - всего несколько секунд, но температура при этом до 98 градусов. Затем проходит процесс охлаждения пастеризованного молока. После охлаждения молоко помещается в накопительный бак (специальный резервуар), а затем, нужным количеством в вакуум, где сгущается до тех пор, пока не достигнет содержания массовых долей сухих веществ в количестве 40 процентов. Далее следует стадия гомогенизации, где молочной массе придается однородная консистенция. Отсюда молоко направляется в сушильную камеру. После просушки готовое сухое молоко направляется в накопительный бункер. Затем идет процесс просеивания, после которого сухой молочный порошок подается на фасовку по тарам.

Производство сгущенного молока

Существует несколько способов производства данного молочного продукта. Рассмотрим один из них. На первоначальном этапе осуществляется приемка исходного сырья и оценивается его качество. Далее идет процесс подготовки сырья, производится его растворение и смешивание компонентов. После этого осуществляется процесс гомогенизации смеси и ее пастеризация, причем последнее - весьма важный этап во всем процессе, связанном с изготовлением сгущенного молока. В результате данного процесса молоко нагревается до температуры в 90-95 градусов Цельсия. При такой температуре в молоке происходит уничтожение патогенных микрофлор, стабилизируются физико-химические свойства продукта.

После процесса пастеризации молоко сохраняет свою жидкую форму. Далее молоко охлаждается до 70-75 градусов, а затем в него добавляют сахар. Сахар добавляют как в обычном виде, так могут использовать приготовленный сироп (вода в небольших количествах разогревается до температуры в 60 градусов. После этого в нее добавляется заранее просеянный сахар, полученная смесь разогревается до 90-95 градусов, и эта температура поддерживается пока полностью не растворится сахар, полученный сироп процеживается и лишь потом добавляется в молоко). Сироп добавляется в молоко до его сгущения. Перед тем как влить полученный сироп в молоко, он процеживается.

Далее молочная смесь с находящимся в ней сахаром направляется в специальную вакуумно-выпарную установку. Здесь оно попадает в специальный резервуар, где происходит его моментальное закипание и последующее загустение. После этого полученная смесь охлаждается до 20 градусной температура. После охлаждения добавляется в молоко затравка. Затравка, эта лактоза, которая размолота до состояния пудры. На последнем этапе происходит расфасовка полученного сгущенного молока по тарам. Это могут быть жестяные банки или ламистерные, полистироловые стаканчики или полипропиленовые бутылки. В зависимости от тары различается и срок хранения сгущенного молока.

Видео о производстве молока

В сухом молоке, выходящего после сушки должно содержаться: воды 2-2,5 %, жира 26-26,5 %; молочного сахара 47-54 % для обезжиренного и 36-40 % для цельного молока, белка 34 %; минеральных веществ 5,8-6,2 %. В продукте, расфасованном в потребительскую тару, допускается увеличение влажности до 4 %, а для обезжиренного молока расфасованного в транспортную тару - до 5 %. Растворимость сухого молока пленочной сушки около 80-85%, а сухого молока распылительной сушки 97-98 %. При этом индекс растворимости для молока, фасуемого в потребительскую тару, не более 0,2 (для обезжиренного) и 0,1 (для цельного) мл сырого осадка, фасуемого в транспортную тару, не более 0,2 мл сырого осадка.

Калорийность 1кг сухого цельного молока составляет 5300-5500 ккал/кг.

Восстановленное сухое молоко почти не уступает натуральному. Усвояемость белков сухого молока пленочной сушки составляет 94,6 %; жира - 96 %, углеводов - 99-99,5 %.

Технологический процесс производства сухого молока включает следующие операции:приемку, очистку, стандартизацию, пастеризацию, гомогенизацию, предварительное сгущение и сушку.

Приемка, оценка качества молока и очистка ничем по существу не отличаются от ранее рассмотренного процесса выработки сгущенного молока.

Стандартизацию проводят с расчетом, чтобы готовый продукт удовлетворял требованиям стандарта, по которому допускается 4-5 % влаги, 25-26,5 % жира, кислотность восстановленного молока не выше 21 °Т.

Предварительная тепловая обработка молока обусловливается не только необходимостью уничтожить микроорганизмы, но и целью: исключить пригорание молока к горячей поверхности, с которой оно соприкасается при выпаривании в вакуум-аппарате. Исходя из этого, следовало бы стремиться к высоким температурам пастеризации. Однако при высоких температурах обработки молока белки теряют обратимость. Кроме того, частично выпадают соли и образуются плохо растворимые аминосахара, что ведет к снижению растворимости молочного порошка.

При пленочной сушке температура горячей металлической поверхности, с которой соприкасается пастеризованное молока в течение 2-10 сек, составляет 90-112 °С. Следовательно, молоко вторично нагревается, при этом погибает остаточная и вторичная микрофлора. При распылительной сушке температура молока снижается до75-80 °С. Поэтому при распылительной сушке молоко можно пастеризовать при 90-95 °С или 110-149 °С (без выдержки) для разрушения липазы, а для пленочной сушки - при 75 °С.

Перед сушкой обычно проводят сгущение, что обусловливается соображениямиэкономического и технологического характера:

Поскольку коэффициент теплопередачи у воздуха ниже, чем у металлической поверхности вакуум-аппарата, выгодно применять последние (вакуум аппараты) для начального высушивания.

Удельный расход энергии (в квт на 1 кг выпаренной влаги) в распылительных сушилках выше, чем в вакуум-аппаратах. В распылительных сушилках - 0,08-0,15 квт/кг. В вакуум-аппаратах с использованием вторичного пара - 0,006-0,004 квт/кг.

Удельный расход пара (в кг на 1кг выпаренной влаги). В распылительных сушилках - 3-3,5 кг/кг. В вакуум установках однокорпусных с термокомпрессией - 0,55- 0,65 кг/кг; В двухкорпусных с термокомпрессией- 0,45-0,55 кг/кг.

Кроме того,при высушивании предварительно сгущенного сырья сокращается расход топлива, увеличивается пропускная способность сушилки. В результате сушки распылительным способомбез предварительного сгущения получается тонкий, пористый хлопьевидный порошок, который быстро увлажняется, занимает относительно больший объём, что увеличивает расход на тару, хуже улавливается фильтрами, вследствие чего возникают потери, а, следовательно, и увеличиваются затраты сырья на единицу готового продукта.

В результате сушки без предварительного сгущения на барабанной сушилке используется не вся поверхность вальцев, получается пористый гигроскопический порошок, нестойкий при хранении. Высушивание на барабанных сушилках без предварительного сгущения оправдывается лишь в том случае, если используется сбросное тепло. Таким образом, предварительное сгущение способствует увеличению производительности сушилки. От степени сгущения молока зависят скорость сушки и качество готового продукта. Однако при значительном повышении степени сгущения снижается растворимость продукта, т.к. повышается вероятность столкновения и агрегирования частиц белка.

Перед сгущением в вакуум-аппарате, пастеризованное молоко фильтруют. Оптимальная степень сгущения молока в циркуляционном вакуум-аппарате 43-48 %, в аппаратах работающих по принципу падающей пленки 52-54 % сухих веществ. Продолжительность сгущения 50 мин в аппарате циркуляционного типа и 3-4 мин в аппарате с падающей пленкой.

Температура сгущения молока в зависимости от типа аппарата:

Циркуляционный двухкорпусной аппарат:

I корпус - 68-70 °С, II корпус - 50-52 °С;

Трехкорпусной аппарат, с падающей пленкой:

I корпус - 72-75 °С, II корпус - 60-65 °С, III корпус - 44-48°С.

Четырехкорпусной аппарат с падающей пленкой:

I корпус 74-80 °С, II корпус 68-73 °С, III корпус 56-62°С, 1У-корпус 42-46 °С.

При выработке обезжиренного сухого молока или пахты на вальцевых сушилках сгущение заканчивают при массовой доле сухих веществ 30-32 %.

При выработке цельного сухого молока распылительным способом концентрация сухих веществ сгущенного молока составляет 50-55 %.

С целью уменьшения массовой доли "свободного жира" в сухом продукте в 2-3 раза, сгущенное молоко или сливки гомогенизируют при температуре выпуска из вакуум- выпарного аппарата. Оптимальная температура гомогенизации 55-60 °С. Давление гомогенизации на одноступенчатом гомогенизаторе 10-15 МПа, на двухступенчатом гомогенизаторе в I ступени 11,5-12,5 МПа, на П ступени 2,5-3 МПа.

Характеристика продукции сырья и полуфабрикатов. Сухие молочные продукты являются разновидностью молочных консервов. Последние можно разделить на три группы: сгущенные с сахаром, стерилизованные и сухие. Сухие молочные продукты представляют собой порошок из агломерированных частиц молока разных форм и размеров, зависящих от вида продукции и способа сушки.

Сухие молочные продукты имеют высокую пищевую и энергетическую ценность. В сухом цельном молоке содержится 25,6 % белков, 25 % жира, 39,4 % лактозы, а в обезжиренном сухом молоке 37,9 % белков и 50,3 % лактозы. В этих продуктах также высокое содержание витаминов и минеральных веществ. Энергетическая ценность 100 г сухих молочных продуктов составляет 1500…2500 ккал. Влажность сухих молочных продуктов не превышает 4 %, что обеспечивает значительную продолжительность их сохранности в герметической упаковке. Одним из основных физико-химических показателей сухих консервов является растворимость, величина которой может составлять от 80 до 99,5 % в зависимости от способа сушки.

Ассортимент сухих молочных продуктов очень разнообразен. Основным видом сухих молочных продуктов, выпускаемых отечественной молочной отраслью, является сухое коровье молоко с массовой долей жира 15, 20, 25 % и обезжиренное молоко, сухие сливки, а также сухие кисломолочные продукты и пахта.

Сырьем для выработки сухих молочных продуктов являются молоко не ниже 2‑го сорта и кислотностью не более 20 °Т, сливки с массовой долей жира не более 40 % и кислотностью не более 26 °Т, обезжиренное молоко и пахта кислотностью не более 20 °Т.

Особенности производства и потребления готовой продукции. Объемы выпуска натурального молока и другой молочной продукции в течение года неравномерны, особенно в осенне-зимний период, когда поступление свежего молока сокращается. Одним из способов обеспечения ритмичного молочного производства является использование сухого молока, выработанного на специальных молочных производствах. Кроме того, сухое молоко дает возможность экономично хранить и транспортировать очень большие количества сухого вещества в отдаленные регионы и на экспорт.

Особенности производства сухих молочных продуктов по сравнению с получением питьевого молока предусматривают выполнение дополнительных операций тепловой обработки молока: выпаривания и сушки.

Выпаривание предназначено для удаления воды и повышения концентрации нелетучих сухих веществ (до 50 %), в результате чего образуется сгущенное молоко.

Такое молоко или молочная смесь представляют собой коллоидную систему. Соли и углеводы содержатся в сгущенном молоке в состоянии молекулярного раствора, белки – в коллоидном, а жир – в виде эмульсии.

Молоко обычно выпаривают под вакуумом, когда температура кипения продукта снижается. Этот способ позволяет улучшить технологические показатели оборудования и уменьшить отрицательное воздействие высокой температуры на качество сухого молока. В зависимости от числа ступеней выпаривания температуру кипения поддерживают от 70…80 °С до 43…48 °С.

Отношение конечной концентрации какого-либо компонента молока к его начальной концентрации принято называть степенью сгущения. Величина последней зависит от конструкции выпарного оборудования. Степень сгущения молока в циркуляционной вакуум-выпарной установке составляет 43…48 %, а в пленочной – 52…54 %, продолжительностью сгущения соответственно 50 и 3…4 мин.

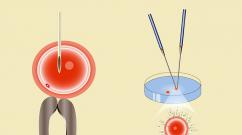

Сушка предназначена для получения молочного продукта с концентрацией сухих веществ не менее 96 %. Молоко обычно сушат в контактных или в распылительных сушильных установках. В контактных сушилках молоко высыхает при непосредственном контакте с горячей поверхностью барабанов (вальцов). В зависимости от конструкции этих сушилок молоко можно сушить при атмосферном давлении при температуре 110…130 °С и в вакууме при температуре 60…70 °С. В качестве сушильного агента используют водяной пар, подаваемой во внутреннюю часть барабанов и нагревающий их рабочие поверхности.

В распылительных сушильных установках молоко диспергируется с помощью вращающихся дисков или форсунок до мелких капель. Увеличение удельной поверхности продукта при сушке позволяет интенсифицировать выделение влаги. Вследствие малого размера капель молока (40…50 мкм) поверхность влагообмена достигает 150…250 м 2 на один кубометр сушильной камеры. Поэтому продолжительность сушки не превышает 4…6 с.

Срок хранения сухого цельного молока в герметичной упаковки при температуре 1…10 °С составляет не более 10 месяцев.

Стадии технологического процесса. Производство сухого молока состоит из следующих стадий и основных операций:

– приема молока, сортирование по качеству и измерение количества принятого молока;

– очистка от механических примесей и охлаждение сырого молока;

– нагревание и сепарирование молока;

– образование нормализованной молочной смеси: нормализация, очистка и пастеризация;

– сгущение нормализованного молока;

– гомогенизация сгущенного молока;

– сушка сгущенного молока;

– охлаждение сухого молока;

– фасование готового продукта в потребительскую и транспортную тару.

Характеристика комплексов оборудования. Линия производства сухого молока начинается с комплекса оборудования для подготовки сырого молока к переработке, включающего самовсасывающие насосы, счетчики-расходомеры, фильтры, охладительные установки и резервуары для хранения молока.

Следующим в линии является комплекс оборудования для образования нормализованной молочной смеси, содержащий насосы, теплообменные установки, сепараторы, дозаторы компонентов, резервуары и фильтры для нормализованной молочной смеси.

Далее линия содержит комплекс оборудования для сгущения молока, имеющий многокорпусные вакуум-аппараты или циркуляционные вакуум-выпарные аппараты, гомогенизаторы, фильтры и резервуары для охлаждения сгущенного молока.

Ведущим является комплекс оборудования для сушки молока, включающий сушилки, вибросита и устройства для охлаждения сухого молока.

Линия завершается комплексом оборудования для упаковывания сухого молока в потребительскую и транспортную тару.

Машинно-аппаратурная схема линии производства сухого молока представлена на рисунке 2.19.

Устройство и принцип действия линии. После проверки качества, учета, очистки и охлаждения сырое молоко загружают в приемные резервуары 1 . На переработку сырое молоко перекачивают центробежным насосом 2 через пластинчатый подогреватель 3 , сепараторы-молокоочистители 4 в сепаратор-нормализатор 5 .

Нормализацию молока проводят, добавляя в него сливки, обезжиренное молоко или пахту. В нормализованной молочной смеси соотношение жира и сухого молочного обезжиренного остатка должно быть таким же, как и в готовом продукте. Нормализованное молоко из резервуара 6 перекачивают в пастеризационно-охладительную установку 7 . Молоко пастеризуют при температуре 95 °С без выдержки, фильтруют и загружают в расходные резервуары 8 .

Рис. 2.19. Машинно-аппаратурная схема линии производства сухого молока

Молоко сгущают в вакуум-выпарной установке пленочного типа. В состав установки входят три греющие камеры 10 с сепараторами-пароотделителями 11 , трубчатые подогреватели 13 и 14 , продуктопровод с насосами 12 , система подачи греющего пара 9 , конденсатор 17 с пароструйными насосами 18 и насосы для перекачки сгущенного молока 15 и конденсата 16 .

Для выпаривания молоко подается насосом сверху в трубы греющей камеры 10 и стекает вниз, образуя на внутренней поверхности трубок тонкую пленку. Греющий пар поступает в межтрубное пространство, нагревает продукт до температуры кипения. Парожидкостная смесь продукта из нижнего сечения греющей камеры поступает в сепаратор-пароотделитель 11 . В нем поток разделяется на вторичный пар, который поступает на обогрев следующей камеры, и упаренный продукт, который перекачивается насосом в трубы следующей камеры. Из последней (третьей) камеры сгущенное молоко перекачивается насосом 15 в промежуточный бак 19 , а вторичный пар поступает в конденсатор 17 , превращается в жидкость и перекачивается насосом 16 в систему сбора конденсата.

С целью предупреждения отстоя жира сгущенное молоко гомогенизируют. Эту операцию проводят в двухступенчатом гомогенизаторе 20 клапанного типа. Продукт подогревают до 55…60 °С и гомогенизируют при рабочем давлении 11,5…12,5 МПа на первой ступени и 2,5…3,0 МПа на второй ступени. Гомогенизированное сгущенное молоко фильтруют и накапливают в ванне с мешалкой 21 .

На сушку сгущенное молоко подают шестеренным насосом 22 , пропуская через распылительный диск 24 для диспергирования. Распыленный продукт в рабочем объеме сушильной башни 25 высушивается в атмосфере горячего воздуха, нагнетаемого через калорифер 23 . Температура воздуха, поступающего в сушильную башню, 165…180 °С, а отработанного воздуха – 65…85 °С.

Сухое молоко выгружают из башни 25 с помощью циклонов 26 и 27 , просеивают на сите с размером ячеек 22 мм и охлаждают до 15…20 °С в системе пневмотранспорта 28 . Охлажденное сухое молоко фасуют в потребительскую тару с помощью машины 29 . Пакеты с молоком укладывают в ящики.

Компания ТАГРИС занимается производством и реализацией сухих молочных продуктов по доступным ценам в Москве. Мы гарантируем отличное качество продукции и высокое содержание белка в нем.

Сегодня сложно себе представить современную пищевую промышленность без сухого молока. Большинство людей употребляет данный продукт на протяжении всей жизни. По числу полезных соединений и веществ он находится вне конкуренции. Сухой молочный продукт содержит более ста различных компонентов: протеины, жиры, витамины, минералы, аминокислоты, микроэлементы, ферменты.

В других натуральных веществах нет такого богатого набора, как в сухом молоке, который, к слову, очень трудно получить искусственным путем. По этой простой причине молоко крайне необходимо для нормальной жизнедеятельности человека. Но, несмотря на большое количество преимуществ, сухое молоко имеет огромный недостаток - очень маленький срок годности. Учитывая эту особенность, большинство развитых стран приняло решение содействовать развитию производства сухих молочных продуктов и сгущенки.

Способы и этапы производства сухого молока на продажу

Сначала подходящий продукт сгущают, потом осуществляют его сушку. Данный процесс реализуется вакуумным, распылительным, конвейерным или вальцовочным методом.

Первым в истории оборудованием для производства сухих молочных продуктов были установки вальцевой сушки. В их основу был положен принцип кондуктивной обработки. Краткое описание алгоритма производства выглядит следующим образом: на сушилку подается концентрат будущего сухого молочного продукта, который перед этим прошел стадию аппаратного воздействия. Далее он попадает под горячие вальцы и теряет излишнюю влагу (около 3%). В итоге порошок приобретает неповторимый вкус и запах. Объясняется это тем, что при контакте концентрата сухого молока с горячей поверхностью вальцов происходит постепенная карамелизация. Именно поэтому готовый товар имеет слабый привкус классической карамели.

Сегодня наибольшую популярность в сфере производства сухих молочных продуктов завоевали распылительные агрегаты. Входящее сырье проходит через верхний распылитель оборудования, в котором разбрызгивается до состояния тумана. После этого консистенция под воздействием силы притяжения попадает в мощный реактор, где она поддается немедленной сушке с помощью перегретого кислорода. На завершающей стадии порошок высыпается в нижнюю часть устройства, откуда его забирают в виде готового сухого молочного продукта.

Сублимационная сушка реализуется методом вакуумной откачки излишней влаги из замороженного сырья. Такой способ позволяет сохранить в сухом молоке все полезные компоненты и питательные свойства, однако он является самым дорогим. Установка для сублимационной сушки требует больших вложений.

Цены на сухие молочные продукты от ТАГРИС в Москве

Наше предприятие занимает лидирующие позиции в области производства и продажи сухого молока в центральной России. Именно поэтому конечный потребитель имеет возможность купить продукцию по очень низкой стоимости.