Линия, оборудование для производства халвы. Цех по по изготовлению халы

Тертые массы - тонкоизмельченные маслосодержащие семена кунжута, подсолнечника, арахиса и пр., которые получают по следующей схеме: очистка семян от примесей, обрушивание (снятие семенной оболочки), отделение ядер от оболочки, термическая обработка ядер и измельчение. Получение тертых масс из различных культур имеет некоторые отличия.

Приготовление тахинной массы. Оболочка семян кунжута плотно прилегает к ядру и трудно отделяется, но при замачивании становится эластичной и легко отстает от ядра. Поэтому очищенные от примесей семена замачивают в течении 0,5-3 ч в емкостях вместительностью от 100-1500л водой температурой 40-50°С. Затем оболочку отделяют (обрушивают) на машинах непрерывного или периодического действия. Оболочка отделяется от семян за счет трения семян о стенки корпуса и взаимного трения. После обрушивания отделяют оболочку от ядра, используя различие их плотности. Ядро, содержащее большое количество жира, имеет плотность 1070кг/м3, а оболочка, состоящая в основном из клетчатки, - 1500 кг/м3. Ядра разделяют, помещая эту смесь в раствор поваренной соли плотностью 1120-1150 кг/м3. Такой раствор называют соломуром. В нем оболочка тонет, а ядро всплывает. Разделение производится на машинах периодического или непрерывного действия и заканчивается промыванием ядер от солевого раствора и удалением воды центрифугированием. Затем следует термическая обработка (обжарка), в результате которой ядра приобретают специфический вкус и аромат и снижается влажность ядер; охлаждение и измельчение на дисковых, вальцовых или штифтовых мельницах.

Приготовление подсолнечной белковой массы. Подсолнечную белковую массу готовят по следующей схеме: очистка семян, подсушка, обрушивание, отвеивание оболочек на семеновейках, промывка ядер от остатков оболочек водой, подсушка, обжарка и измельчение.

Арахисовую массу получают путем обжаривания ядер, удаления пленки, измельчения.

Получение карамельной массы.

К карамельной массе, применяемой при производстве халвы, предъявляют ряд особых требований: она должна сохранять пластичность, не затвердевать, иметь повышенную стойкость против кристаллизации. Поэтому сироп готовят с повышенным содержанием патоки: на 1 часть сахара 1,5-2 части патоки. Сироп уваривают в вакуум-аппаратах до содержания сухих веществ 94-95%. Пониженное содержание сухих веществ облегчает последующее сбивание массы с пенообразователем и вымешиванием халвы.

Приготовление экстракта мыльного корня.

Чтобы халва была слоисто-волокнистой, ей следует придать пористую структуру. Для этого карамельную массу сбивают с пенообразователем, в качестве которого используют отвар мыльного корня (корень растения мыльнянки), содержащего до 5% поверхностно-активного вещества сапонина. Отвар получают из промытых нарезанных корней путем 3-4-кратного отваривания и последующего уваривания собранных отваров до экстракта с относительной плотностью 1,05.

Карамельную массу сбивают в закрытых варочных котлах при температуре 105-110°С с добавлением 2% (от массы) экстракта мыльного корня в течении 15-20 мин.

Сбитую массу направляют на смешивание с белковой массой.

Вымешивание халвы должно обеспечить образование слоисто-волокнистой структуры и равномерное распределение белковой и карамельной масс. Это достигается путем вытягивания карамельной массы с образованием из нее волокон, между которыми распределяется белковая масса. Вымешивание халвы осуществляется на модернизированных тестомесительных машинах. На 55-60% белковой массы берется 40-45% сбитой карамельной массы, одновременно вводят вкусовые и ароматические вещества.

Вымешанная халва при температуре 60-65°С направляется на фасование и упаковывание. Некоторые виды халвы глазируют шоколадом.

Хранение

.

Халву хранят в сухих, чистых, вентилируемых помещениях при температуре не выше 18°C и относительной влажности воздуха 70%. При этих условиях срок хранения тахинной и глазированной шоколадом халвы 2 мес., всех остальных видов 1,5 мес.

Рецептура поставляется вместе с оборудованием!

Бизнес в сфере изготовления кондитерских изделий привлекает многих начинающих предпринимателей. Выбрав востребованную нишу, можно запустить выгодное предприятие. Основная сложность здесь – большие инвестиции и длительная подготовка к открытию завода. Трудности не пугают? Тогда стоит обратить внимание на производство подсолнечной халвы. Это направление заслуживает внимания бизнесменов по нескольким причинам – конкуренция невелика, продукт востребован потребителями.

Наша оценка бизнеса:

Стартовые инвестиции – от 2500000 руб.

Насыщенность рынка – средняя.

Сложность открытия бизнеса – 7/10.

Подсолнечная халва – вкусное лакомство со слоисто-волокнистой структурой. Продукция изготавливается на основе измельченных ядер масличных семян и карамельной массы. Халва может выпускаться и из других ингредиентов – орехов, кунжута. Но эти продукты более дороги, что не позволит обеспечить стабильно высокий сбыт.

Составляя бизнес план производства халвы, продумайте все детали. Впереди много работы по оформлению предприятия, получению разрешений, составлению рецептуры и подбору оборудования.

Юридическое оформление предприятия

Выберите юридическую форму ведения бизнесе – ООО или ИП. Первый вариант предпочтительней, поскольку позволит заключать сделки с юридическими лицами. Потребуется собрать много документов, чтобы запустить цех. Если есть такая возможность, поищите профессионального юриста, который возьмет на себя эту обязанность.

Если в планах открыть мини производство халвы под собственной торговой маркой, а не выполнять заказы крупных торговых сетей, перед предпринимателем стоит задача разработки бренда и дизайна упаковки.

Параллельно с оформлением бизнеса, ищите помещение по цех, подбирайте состав продукта и выбирайте технологическую линию.

Технология выпуска халвы

Сравните предложения поставщиков сырья и выберите наиболее выгодное из них. Снизить расходы на доставку ингредиентов можно, если сотрудничать с местными продавцами. Халва из подсолнечника изготавливается из следующего сырья:

- Ядра подсолнечника, патока, сахар – основные компоненты.

- Экстракт солодки, яичный белок, мыльный корень – в качестве пенообразователя.

- Красители, ароматизаторы, орешки, изюм, какое, цукат – в качестве наполнителей.

Рецептура халвы требует тщательной проработки. Чтобы получить разрешение на ведение деятельности, образец продукта должен пройти лабораторное исследование. Дело лучше поручить специалисту. Можно работать по ГОСТу или разработать собственное ТУ. Второй вариант предпочтительней, поскольку появляется возможность использовать более дешевые компоненты.

Как делают халву на предприятии?

- Варка карамельной патоки.

- Подготовка белковой массы.

- Перемешивание и сбивание компонентов с пенообразователем.

- Размешивание смеси.

- Расфасовка и продукта.

Технологическая схема сложности не представляет, если учесть, что практически все операции будут выполняться с использованием специального оборудования.

Техническое оснащение цеха

Даже мини цех для производства халвы потребует наличия специального оборудования. Отлично, если вы купите многофункциональную линию – тогда у вас появится возможность выпускать разные виды продукции, а не только подсолнечную халву.

Линия по производству халвы включает в себя следующие станки и аппараты:

- карамелизатор,

- рушильно-веечная машина,

- мельница,

- обжарочная установка,

- ванна для смешивания ингредиентов,

- упаковочный аппарат.

Цена оборудования для производства подсолнечной халвы будет зависеть от мощности аппаратов, степени их автоматизации и бренда. Полуавтоматическую линию можно купить за 1500000 руб. Мощные агрегаты стоят гораздо дороже – до 3000000 руб. Но оснащать ими небольшой цех нецелесообразно – пока нет никакой гарантии, что вы сразу обеспечите полный сбыт выпущенного объема продукции. Оптимальная производительность небольшого цеха – 0,8-1 т готового продукта за смену.

Значительно сэкономить можно, купив поддержанную линию. Такая обойдется предпринимателю в 600000-800000 руб.

Изготовление подсолнечной халвы должно осуществляться в подготовленном к работе цехе. Помещение проверяется санитарными и пожарными службами – для запуска завода потребуется получить их разрешение. Рабочее пространство, как правило, зонируется на производственные и складские участки.

Вложения в бизнес

Чтобы открыть предприятие, купить оборудование для производства халвы, подготовить помещение к работе и обеспечить сырьевой запас, предпринимателю потребуется не менее 2500000 руб. Инвестиции достаточно серьезные. Если собственных средств нет, потребуется искать частных инвесторов или брать ссуду в банке. Каждый из вариантов потребует наличие четко проработанного бизнес-проекта, где будут представлен план развития предприятия и ожидаемые доходы от продаж готового продукта.

Оптовая стоимость халвы, в зависимости от региона продаж – 70-150 руб/кг. Себестоимость продукции при этом колеблется в диапазоне 40-80 руб/кг. Если технология производства халвы позволяет выпускать до 1 т товара за сутки, ежемесячно можно получать доход от продаж в размере не менее 2000000 руб. За вычетом переменных затрат, чистая прибыль будет составлять до 200000 руб/мес.

Когда рецепт халвы уже разработан, а производственная линия готова к запуску, начните искать клиентов. Оптовики принесут значительно большую прибыль, но на первых порах можно сотрудничать и с небольшими магазинами в своем регионе. Попытайтесь наладить сотрудничество с крупными сетями гипермаркетов.

Общие сведения

Халва представляет собой кондитерское изделие слоисто-волокнистой структуры, приготовленное из обжаренных тертых масличных семян или ореховых ядер путем перемешивания с карамельной массой, сбитой с пепообразующим веществом.

В зависимости от вида масличных семян и ореховых ядер халву подразделяют на кунжутную, подсолнечную, арахисовую и т. п. Кроме того, вырабатывают комбинированную халву, для которой одновременно используют несколько различных масс из масличных семян или ядер орехов. Например, в халве «Восточная» содержатся как обжаренные растертые семена кунжута, так и растертые обжаренные ядра ореха кешью. В некоторых видах комбинированной халвы содержатся ядра орехов не в растертом виде, а с введением в растертую массу дробленых ядер орехов. В качестве вкусовых добавок в халву иногда вводят какаопродукты: какао тертое, какао порошок, изюм и др. Халву ароматизируют ванилином. В качестве пенообразователя применяют экстракт мыльного (солодкового) корня.

Халва облачает высокой энергетической ценностью (2100 кДж на 100 г халвы).

Процесс получения халвы состоит из следующих операций: приготовления белковой массы, уваривания карамельного сиропа, уваривания карамельной массы, приготовления отвара мыльного корня, сбивания карамельной массы с отваром мыльного корня, вымешивания халвы, фасовки и упаковки халвы.

Приготовление белковых масс

Белковыми массами называют полуфабрикат халвичного производства, полученный в результате растирания обжаренных масличных семян или ореховых ядер. В этой массе жировая и нежировая, в основном белковая, части семян или ореховых ядер сравнительно равномерно распределены одна в другой.

Белковые массы подобно какао тертому имеют склонность к расслаиванию, поэтому при хранении следует периодически перемешивать их. Способы получения различных белковых масс несколько различны. В подсолнечной массе содержится обычно недостаточное количество жира, поэтому ее обогащают маслом до содержания жира около 60%.

Приготовление кунжутной (тахинной) массы. Особенностью семян кунжута является то, что оболочка их плотно облегает ядро и легко не отделяется. Однако при замачивании она обладает свойством значительно набухать, становится эластичной и легко отстает от семян. Это свойство оболочки используется в производстве тахинной массы.

Предварительно тщательно очищенные на зерновых сепараторах семена кунжута замачивают в металлических, деревянных или бетонных емкостях с полезным объемом от 100 до 1500 л. Кунжутные семена засыпают в емкости так, чтобы их объем составлял примерно 65% общего объема. Затем заливают семена теплой водой (40-50° С). Уровень воды должен несколько превышать уровень семян. Обычно берут на одну массовую часть семян 4-8 частей воды. При замочке семена набухают. Их масса увеличивается на 30-50%- Соответственно влажность повышается от 6-10 до 38-40%- Продолжительность замочки кунжутных семян в значительной степени зависит от их сорта и может составлять от 0,5 до 3 ч. Для некоторых видов кунжута требуется более продолжительное замачивание. Окончание замочки определяют органолептически. При растирании готовых семян между пальцами оболочка должна легки отделяться. По окончании замачивания вода сливается из бака по специальным трубам, проходя для отделения семян кунжута через сетку. В целях облегчения загрузочных и разгрузочных работ на небольших предприятиях емкости (металлические) монтируют на тележках. После окончания замочки воду спускают, тележки подвозят к рушильным машинам и опрокидывают. На крупных механизированных кондитерских предприятиях замочку кунжута осуществляют на непрерывнодействующих аппаратах.

Оболочку от ядра семян кунжута отделяют на машинах непрерывного действия. Замоченный кунжут поступает через загрузочную воронку в цилиндрический корпус машины, где питательным шнеком подается в рабочую зону. Здесь под действием рабочих лопастей, укрепленных по винтовой линии на рабочем валу, замоченный кунжут перемешивается и перемещается к выходному отверстию. При этом в результате трения семян кунжута о стенки цилиндрического корпуса машины и взаимного трения семян между собой оболочка отделяется от семян. Вал вращается с частотой 720-1000 об/мин. Производительность такой машины по тертой массе равна 310 кг/ч. Недорушенные семена составляют не более 2%. На мелких кондитерских предприятиях кунжут обрушивают на машинах периодического действия, по конструкции напоминающих протирочные машины для фруктовой пульпы или сбивальные машины для пастильной массы.

Разработана технология обрушивания кунжута без предварительной замочки. Этот процесс ведут в периодически действующих машинах типа сбивальных с Т-образными лопастями. В машину загружают сухое кунжутное семя, заливают небольшим количеством воды (около 10% массы семян), перемешивают и через 15- 25 мин выгружают. Недорушенные семена составляют 1-2,5%.

Выходящая из обрушивающих машин масса состоит из смеси оболочки и ядер кунжута, которую называют рушкой. Для отделения ядер от оболочки используется разность значений их плотности. Ядро, содержащее значительное количество жира, имеет плотность около 1070 кг/"м3, в то время как плотность оболочки, состоящей в основном из клетчатки, около 1500 кг/м 3 . Разделение осуществляют в жидкости, значение плотности которой находится в интервале плотностей ядра и оболочки. Наиболее применимым для этой цели является раствор поваренной соли концентрацией 17-19% и плотностью 1120-1150 кг/м 3 . Такой раствор называют соломуром, а сам процесс разделения-соломурированием. При соломурировании оболочка тонет (опускается на дно), а ядро всплывает на поверхность соляного раствора. Соломурирование производят периодическим способом в специальных чанах и поточно-механизированным способом на соломуромоечных машинах.

При периодическом способе рушанку загружают в бак круглого или прямоугольного сечения, тщательно размешивают и оставляют на некоторое время для оседания оболочки. Всплывшее ядро с небольшой примесью оболочки выбирают с помощью сит и операцию повторяют. Продолжительность двукратной обработки составляет 15-18 мин. Затем ядро отмывают от соли в проточной воде в течение 20 мин. При механизированном способе разделения используют комбинированную соломуромоечную машину, в которой происходят последовательно отделение ядра от оболочки и его промывка в непрерывном потоке. Такая машина состоит из двух суживающихся к концу ванн, разделенных перегородкой. В первой ванне происходит соломурирование, во второй-промывка ядра. Рушанка поступает и перемешивается в первой ванне, которая заполнена соломуром, для правильного ведения процесса большое значение имеет плотность (содержание соли) соломура. Плотность рассола периодически контролируют ареометром. В результате оболочка оседает и непрерывно удаляется расположенным в дне шнеком, ядро всплывает и попадает в сетчатый конический барабан, внутри которого вращается шнек, перемещающий ядро. При передвижении ядро несколько отживается от соломура и поступает во вторую моечную ванну.

Ядро отмывается от соли чистой водой, в которой ядра тонут и при помощи шнека и нории выводятся из машины. Содержание соли в ядре не должно превышать 0,8%. Ядро после промывки имеет влажность 40-45% (55-60% сухих веществ). Большая часть воды не связана с ядром и может быть легко удалена при помощи центрифуги. При этом содержание сухих веществ повышается до 72-74%. Применяются центрифуги различных конструкций с верхней или нижней выгрузкой. Продолжительность процесса составляет 2-3 мин, частота вращения барабана центрифуги-600- 1000 об/мин. Центрифугирование можно заменить сцеживанием воды через сита в течение 3-4 ч.

Следующей операцией является обжарка ядра. При этом удаляется почти вся оставшаяся в ядре влага. После обжарки содержание сухих веществ в ядре кунжута достигает 98,5-99%- Кроме удаления влаги при обжарке происходят различные химические изменения составных частей ядра, в результате чего появляются характерные приятный вкус и аромат, изменяются и механические свойства. Появляется хрупкость, способствующая последующем измельчению. Термическую обработку обычно ведут подогретым воздухом температурой 130-170° С. Для обжарки масличных ядер, в том числе кунжутного, используют сушилки различных конструкций. Наиболее распространены паровые и огневые жаровни и сушилки непрерывного действия системы ВИС-42-ДК.

В паровой жаровне чаны расположены вертикально один над другим, днища каждого из которых оборудованы паровой рубашкой, в которую подается пар давлением 500 кПа. В боковых стенках чанов имеются смотровые люки, в днищах - отверстия, через которые ядро ссыпается из расположенного выше чана в расположенный ниже. Специальные заслонки регулируют поступление ядра из чана в чан. Образующийся при сушке вторичный пар удаляется. В процессе сушки ядро непрерывно перемешивается специальными ножами, вращающимися внутри чана на вертикальном валу. Обработанное ядро сразу быстро охлаждают сначала до 50° С во избежание его порчи, затем до 20-30° С и отвеивают.

На крупных механизированных кондитерских фабриках обжарка ядра осуществляют в сушилках непрерывного действия шахтного типа ВИС-42-ДК. В сушильной камере смонтированы 20 поворачивающихся горизонтальных полок, на которые последовательно пересыпается обрабатываемое ядро. Сушильным агентом является горячий воздух температурой 150-170° С, который подогревается последовательно в паровом и электрическом калориферах и циркулирует вдоль полок снизу вверх. Процесс происходит непрерывно. Подлежащее сушке ядро загружается в верхнюю часть шахты специальным механическим дозатором. Полки периодически через 3, 5, 7 мин поворачиваются на 90°, и ядро пересыпается на следующую горизонтально расположенную полку и так последовательно проходит через все 20 полок. Выгрузка ядра из сушилок механизирована. Специальный шнек передает высушенное ядро на дальнейшую переработку. Охлажденное обжаренное ядро кунжута подвергают отвеиванию. При этом наряду с дальнейшим охлаждением от ядра отделяют различные примеси (остатки оболочки, необрушенные и слипшиеся ядра). Эту операцию производят на веялках с вибрирующими ситами. После отвеивания ядро пропускают через магниты для очистки от ферро- примесей.

Охлажденное ядро подвергают измельчению, в результате чего получается масса сметанообразной консистенции. Для измельчения используют различное размольное оборудование (жерновые мельницы с горизонтальным или вертикальным валом, валковые мельницы). Качество получаемой тахинной массы в значительной степени определяется степенью измельчения. Остаток на шелковом сите не должен превышать 15% обезжиренного вещества. При этом для тахинной массы используют шелковое сито № 23. а для подсолнечной - сито № 29. Просеивание через сито ведут после предварительной обработки массы растворителем жира (хлороформом, трихлорэтаном, петролейным эфиром). Массу остатка на сите определяют после подсушивания. Доброкачественную массу можно получить только при размоле ядра, содержащего не менее 98,7% сухих веществ. Более влажное ядро плохо измельчается, дает неоднородную массу грубой консистенции и высокой вязкости. Готовая доброкачественная тахинная масса должна иметь кремовый цвет без темных вкраплений, содержание сухих веществ 98,8- 99,1%, жира 60-66%, золы не более 2%. Тахинную массу следует хранить в емкости с мешалками и во избежание расслаивания периодически перемешивать.

Приготовление подсолнечной массы. Эту массу получают из высокомасличных семян подсолнечника. После очистки от механических примесей на веялках семена калибруют по размерам, так как обрушивание крупных п мелких семян рационально производить раздельно. Для обрушивания используют рушильную машину, в которой подсолнечные семена многократно подвергаются действию вращающихся бил, центробежной силы и ударов о рифленую поверхность и одно о другое.

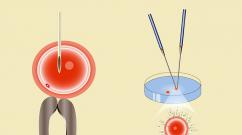

Рис. 1. Схема бичьевой рушильной машины.

На рис. 1 представлена схема бичьевой рушильной машины. Семена поступают в загрузочную воронку 1, равномерно распределяются по всей питающей щели при помощи валика 2 и заслонки 8. Попадая на бичи 3 вращающегося барабана 4, семена отбрасываются на рифленую поверхность деки 7. При этом оболочка разрушается и смесь ядра и оболочки выходит из машины через канал 5. Штурвалом 6 регулируется зазор между бичами и декой. При обрушивании мелких семян зазор уменьшают (деку приближают к бичам), более крупных - увеличивают. Обрушенные семена (рушанка) состоят из целых ядер, сечки (кусочки ядер), целых необрушенных семян, подкожурной пленки и мелкого сора. Из рушанки выделяют чистое ядро при помощи различных веечных машин. Разделение по размерам производят па многоярусных ситах, по аэродинамическим свойствам - под действием воздушного потока. Более полной очистки ядер от мельчайших частиц л.зги и других примесей достигают при промывании водой. Иногда воду подкисляют уксусной кислотой (0,15%), после чего большую часть воды отделяют на центрифугах, а затем ядро подсушивают до содержания сухих веществ 85-87%. Подсушенное ядро после промывки водой или после веялки, если ядро водой не обрабатывали, подвергают термической обработке. Эту операцию, а также охлаждение, отвеивание и размол производят в основном так же, как и для обжарки кунжута, используют то же оборудование. Обжаренное подсолнечное ядро и тертая масса из него должны содержать 98,6-69% сухих веществ.

Приговление арахисовой массы. Эту массу получают путем измельчения обжаренных ядер. Для обжарки и измельчения ядер арахиса используют такое же оборудование, как и для обжарки и измельчения ядер кунжута. Технология обжарки арахиса также аналогична технологии обжарки кунжута. После обжарки от ядер арахиса отделяют пленку, а иногда и зародыш. Для отделения пленки ядра арахиса подвергают энергичному перемешиванию в машинах типа пастилосбивальной. При этом в результате трения о перемешивающий орган, стенки машины и ядер одно о другое оболочка отделяется. На мелких кондитерских предприятиях для этой цели используют дражеровочные котлы. После такой обработки оболочка от ядра легко отделяется на веялках.

Ядро арахиса в отличие от других ореховых ядер обладает специфическим бобовым привкусом. Частично этот привкус исчезает при обжарке. Для улучшения вкусовых качеств ядра арахиса обрабатывают поваренной солью. С этой целью к ядрам арахиса добавляют 6-9% теплого (35-45° С) раствора поваренной соли концентрацией 4-6%. Обработку проводят во вращающихся котлах в течение около 20 мин. Ядра арахиса поглощают раствор соли. При этом содержание сухих веществ снижается незначительно, и ядра обжаривают обычным способом. 0,2-0,4% соли, остающейся в тертой массе, благоприятно влияют на вкусовые качества ее.

Известен мокрый способ обработки соляным раствором. Ядра арахиса замачивают в 3%-ном растворе соли. При этом они пропитываются рассолом, и содержание сухих веществ в них значительно снижается. Ядра отделяют от рассола, подсушивают и затем обжаривают. Тертую массу из ядер следует хорошо измельчать (остаток на шелковом сите № 23 не более 4% в пересчете на обезжиренное вещество). Содержание сухих веществ должно быть в пределах 98-99%, а жира - около 50%. Тертую арахисовую массу хранят в емкостях с мешалкой, так как она склонна к расслаиванию.

Приготовление карамельной массы

Технология карамельной массы для халвы принципиально не отличается от технологии ее в карамельном производстве. Однако карамельная масса для халвы обладает пластичными свойствами в более широком диапазоне температур и при энергичном перемешивании не кристаллизуется. Это обусловлено большим количеством патоки (антикристаллизатора) по рецептуре. По отношению к массе сахара вводят 1,5-1,9 части патоки, т. е. на 100 кг сахара 150-190 кг патоки. Унифицированной рецептурой предусмотрено 188,5 кг патоки на 100 кг сахара. Такая карамельная масса обладает большей вязкостью, что также благоприятно влияет на качество халвы.

Карамельную массу для халвы уваривают до содержания сухих веществ 94-95%- Пониженное содержание сухих веществ в карамельной массе облегчает дальнейшие операции по получению пенообразной структуры при сбивании ее с экстрактом мыльного корня, а также при последующем вымешивании с белковой массой, что благоприятно влияет на структуру получаемой затем халвы (способствует волокнистой структуре ее).

При недостатке патоку часто заменяют инвертным сиропом. Однако расход патоки не допускается ниже чем 87 кг на 100 кг сахара. Качество халвы, приготовленной на такой карамельной массе. значительно ниже. Она более гигроскопична, менее пластична и обладает меньшей вязкостью. Карамельную массу со сниженным количеством патоки уваривают до содержания сухих веществ 96- 97%. Содержание редуцирующих веществ в карамельной массе во всех случаях не должно превышать 34%.

Приготовление экстракта мыльного корня

Для того чтобы халва имела слоисто-волокнистую структуру, карамельная масса должна быть превращена в пористую легкую массу. Для этой «цели карамельную массу сбивают с пенообразователем. В качестве пенообразователя используют экстракт мыльного или лакричного корня. Сухой мыльный корень тщательно моют в воде, отделяя от загрязнений, и затем замачивают в чистой горячей воде температурой 60 -80° С в течение 10-24 ч, при этом корень размягчается. Его режут на мелкие кусочки размером 3- 4 см. Нарезанный корень помещают в варочный котел, заливают водой и уваривают в течение 5-6 ч до тех пор, пока относительная плотность жидкости (отвара) не станет равной 1,05. Готовый отвар сливают и фильтруют, а оставшийся мыльный корень снова заливают водопроводной водой и уваривают до относительной плотности 1,01. Так поступают три, четыре раза. После второго, третьего и четвертого уваривания отвар соединяют и смесь уваривают до относительной плотности 1,05, которая соответствует примерно 10% сухих веществ. Готовый отвар мыльного корня представляет собой жидкость темно-коричневого цвета без постороннего запаха. Отвар мыльного корня используют сразу после приготовления, так как при хранении он портится и теряет пенообразующие свойства. Пенообразующим веществом в отваре мыльного корня является сапонин.

В производстве халвы взамен мыльного корня в качестве пенообразователя используют отвар из солодкового (лакричного) корня. Он обладает меньшей пенообразующей способностью, поэтому го уваривают до относительной плотности не ниже 1,12. Экстракт солодкового корня может поступать на предприятие уже приготовленным в виде концентратов (густой жидкости или в твердом виде в брикетах).

Процесс сбивания производят при 105-110° С в закрытых варочных котлах с мешалкой. Подлежащую сбиванию карамельную массу загружают в предварительно подогретый до 120° С котел и добавляют отвар мыльного корня (2% массы). При сбивании объем карамельной массы значительно возрастает, поэтому котел загружают не полностью. Продолжительность сбивания составляет 15 -20 мин. Готовность сбитой карамельной массы контролируется путем определения значения относительной плотности, которая должна быть около 1,1. Кроме того, производят органолептическую оценку по внешнему виду. Сбитая масса должна быть пышной, иметь белый цвет и вытягиваться в длинные нервущиеся нити. Нарушение технологического режима отрицательно влияет на качество сбитой карамельной массы. Так, при сбивании карамельной массы при пониженной температуре повышается вязкость и затрудняется пенообразование. С уменьшением продолжительности сбивания масса получается желтого цвета с грубоволокнистым строением. При увеличении продолжительности масса получается более пышная, но нити в ней короткие и легко рвутся.

Сбитую с экстрактом мыльного корня карамельную массу смешивают с белковой массой. Особенностью вымешивания халвы является получение слоисто-волокнистой структуры. Для этого при вымешивании получают как бы каркас из нитей карамельной массы, между которым распределяется тонким слоем белковая масса. При этом оба компонента должны быть равномерно распределены в халвичной массе. При смешивании компоненты берут почти в равных количествах с небольшим превышением доли белковой массы. Рецептурами в основном предусматривается соотношение 54 массовые части белковой массы на 46 частей сбитой карамельной массы. При приготовлении арахисовой и других видов халвы на основе ореховых ядер долю белковой массы повышают до 60 час 1 ей с соответствующим снижением доли карамельной массы до 40 частей. Однако следует учитывать, что с повышением доли белковой массы снижается способность готовой халвы удерживать жир. При хранении такой халвы наблюдается выделение жира. С уменьшением доли белковой массы повышается твердость готового продукта. При смешивании компонентов большое значение имеет их температура. Сбитую карамельную массу вводят температурой около 110° С, а белковую - около 40° С.

Вымешивание халвы производят двумя способами: вручную и с помощью механизмов.

При ручном способе сбитую карамельную и белковую массы помещают в металлическую чашу, расположенную на специальной тележке. Чаша может свободно передвигаться на трех поворотных роликах, а также поворачиваться в горизонтальной и вер- тикальпой плоскостях. Вымешивание производят вручную при помощи специальной мешалки.

Для механизированного вымешивания халвы используют два типа машин: агрегат, состоящий из тестомесильной машины «Стандарт» с дежеопрокидывателем, или бетономешалку, в которой несколько видоизменены рабочие лопасти.

При использовании тестомесильной машины процесс ведут в две стадии: вымешивание в месильной машине и вытягивание па наклонном спуске специального тянульного механизма. Белковую п сбитую карамельную массы загружают в круглую стальную дежу вместимостью 100- -300 кг и подкатывают к месильному агрегату Вымешивание производится месильной лапой при одновременном вращении дежи в течение 2-3 мин. Температура массы в конце замеса должна быть около 75° С. По окончании вымешивания дежу отделяют от месильного агрегата и подкатывают к подъемной площадке тянульного механизма (дежеопрокидывателя). Дежу закрепляют на площадке. Затем дежа поднимается и опрокидывается. Халвичная масса стекает на наклонную гофрированную поверхность. Угол наклона можно изменять в зависимости от качества и температуры халвичной массы при помощи винтового регулятора. При спуске массы происходит дополнительное вытягивание карамельных волокон, и она приобретает тонковолокнистую структуру. Для получения халвы высокого качества халвичная масса при вытягивании не должна переохлаждаться, поэтому приемный бункер и тянульный спуск снабжают устройством для водного обогрева.

При использовании бетономешалки для вымешивания халвы белковую и сбитую карамельные массы помещают во вращающийся смесительный барабан. Халва вымешивается специальными неподвижными лопастями. При вымешивании поворотом штурвала меняют положение смесительного барабана из наклонного в вертикальное и обратно. Это способствует лучшему вымешиванию халвы. Вытягивание массы производят вручную при выгрузке халвы из смесительного барабана. При этом частично вытянутую массу возвращают обратно в смеситель. Эту операцию повторяют несколько раз. В результате халва приобретает тонковолокнистую структуру.

Некоторые виды халвы глазируют шоколадом в виде мелких брикетов.

Для фасовки и упаковки халвы используют мелкую и крупную жестяную тару, ящики из гофрированного картона, теса или фанеры.

К готовой халве предъявляют следующие требования: влажность должна быть не выше 4%, содержание общего сахара в пересчете на сахарозу не должно отклоняться больше чем на 2% от расчетного по рецептуре, содержание редуцирующих веществ не должно превышать 20%, а содержание жира в арахисовой, ореховой и комбинированной халве должно быть не менее 30%, в кунжутной и подсолнечной-не менее 25%. Кроме того, в халве нормируются зольность, содержание тяжелых металлов и т. п.

Халву следует хранить в сухих, чистых, хорошо проветриваемых складах при температуре не выше 18° С, без резких колебаний. Относительная влажность воздуха не должна превышать 70%. При этих условиях гарантийный срок хранения ореховой, арахисовой, подсолнечной и комбинированной халвы составляет 1,5 мес, а для халвы тахинной и глазированной шоколадом - 2 мес.

1. Специфические особенности халвы

Халва - кондитерское изделий слоисто-волокнистой структуры, полученное путем вымешивания карамельной массы, взбивания с пенообразователем и смешиванием сбитой массы с растертым маслосо-держащим сырьем.

В зависимости от маслосодержащего сырья халва бывает:

Кунжутная (тахинная);

Арахисовая;

Ореховая;

Подсолнечная;

Кукурузная;

Комбинированная (подсолнечная + ореховая).

Халву могут выпускать с добавлением какао-порошка, сухого молока, шоколада, взорванных круп (продукты экструзии), а также с сухофруктами или цукатами. Халва обладает высокой пищевой ценностью.

Энергетическая ценность 100 г продукта - 510 - 550 ккал.

Биологическая ценность:

- белки 10 - 20 %

- жиры 30 - 35 %

- сахар 28 - 35 %

Основное сырье:

1) семена кунжута или подсолнечника, ядра арахиса или орехов;

2) сахар, патока;

3) экстракты мыльного или солодкового корней. Вспомогательное сырье (вкусовые и красящие вещества): Мыльный корень - корень травы мыльнянка, которая растет в

Средней Азии; содержит в своем составе сапонины, которые являются ПАВ.

Солодковый корень - корень солодки гладкой, которая растет на Урале; содержит глицерин, который выступает в качестве ПАВ.

2. Технологическая схема производства халвы

При технологии производства халвы имеются три параллельные технологические стадии по производству основных полуфабрикатов - ореховой массы, сиропа и карамельной массы:

I. Технология производства тертой ореховой (ядровой) массы.

Семена освобождают от оболочки и отправляют на обжарку при температуре 110 - 120 оС; в результате чего происходит удаление влажности, коагуляция белка, часть белков денатурирует. При использо-вании кунжута его обжаривают до влажности 1,2 %; подсолнечное семя - до влажности 1 %, орехи - до 2 %.

Арахис: перед термическим воздействием удаляют бобовый вкус, для этого арахис обрабатывают 6 %-ным раствором поваренной соли, добавляемым в орех в количестве 6 - 9 % к общей массе ореха. Этот процесс осуществляют в дражировочном барабане. После пропитки раствором арахис обжаривают до содержания влаги 1,2 - 1,3 %. Во избежание потемнения семян орехи или семена после обжаривания мгновенно охлаждают до 30 оС.

Если халва готовится на основе кукурузной крупы, то кукурузную крупу обжаривают во фритюре до содержания влаги 2,5 %; затем по-дают на измельчение. Дисперсность должна быть не менее 60 % по Реутову.

II. Приготовление сбитой карамельной массы.

Для того чтобы карамельная масса имела пониженную вязкость соотношение сахара и патоки в рецептуре карамельной массы для халвы должно быть 100:185 или на 100 частей сахара берется 125 частей патоки и 25 частей инвертного сиропа.

Готовится сироп с содержанием сухих веществ 80 - 82 % и редуцирующих веществ - 21 - 25 %, поэтому при уваривании сиропа до карамельной массы содержание сухих веществ должно быть не менее 96 %, редуцирующих веществ - не более 40 %. Оптимальным является содержание редуцирующих веществ 32 - 34 %. Если влажность повышать, то получаются тонкие, легкорвущиеся волокна (жесткая халва), а если снижать влажность (менее 3 %), то халва будет грубо-волокнистая.

III. Приготовление экстрактов мыльного и солодкового корней.

Сухие корни промывают и замачивают на 10 - 15 часов в воде, температура которой 60 - 80 оС. Затем корни дробят на кусочки размером 2 - 7 см и заливают водой, выпаривают в течение 5 - 6 часов до получения экстракта темно-коричневого цвета, плотностью 1 050 кг/м3.

Этот процесс повторяют 3 - 4 раза. Затем экстракты различных партий смешивают для получения экстракта плотностью 1 040 - 1 050 кг/м3. Содержание сухих веществ в экстракте мыльного корня 16 %, плотность - 1120 - 1150 кг/м3; содержание сухих веществ в экстракте солодкового корня 16 %. Если плотность ниже должной, то пена будет низкого качества.

IV. Взбивание карамельной массы с пенообразователем.

Осуществляется во взбивальных агрегатах при температуре 100 - 115 о С при скорости вращения лопатообразных лопастей 100 - 120 об/мин. Взбивальный агрегат имеет паровую рубашку. Процесс взбивания считается законченным, если получена белая пышная пена. Плотность пенообразной карамельной массы 1 100 - 1 150 кг /м3 , консистенция пышная, легко растягивается в длину, не рвется, не прилипает, не всплывает, если ее помещать в жировую фазу. Сбитая карамельная масса не хранится.

V. Вымешивание халвы.

Происходит смешивание тертой ореховой массы с взбитой карамельной массой в соотношении 1:1. Цель этой технологической стадии заключается в равномерном распределении взбитой массы в тертой массе и образовании слоисто-волокнистой структуры. При избытке тертой массы халва получается мягкая, жир вытекает, а при избытке карамельной массы халва - сухая и твердая.

Ручной способ вымешивания и получения халвы

В месильную чашу заливают тертую массу с температурой 40 - 50 оС. Сюда же вводят вкусовые добавки и возвратные отходы, вводят взбитую карамельную массу при температуре 100 - 115 о С и вымешивают деревянной веселкой (лопаткой), захватывая массу от края к середине и на дно. Это повторяют несколько раз до образования тестообразной консистенции с крупными волокнами карамельной массы.

Затем халвичную массу охлаждают до температуры 75 - 80 оС и опять вымешивают. Еще раз охлаждают до 65 - 70 оС и начинают производить следующие манипуляции: котел переворачивают вниз дном, когда масса провисает, котел вновь переворачивают вниз дном и это повторяют 3 - 4 раза, чтобы масса была тонковолокнистая. Оптимальное соотношение тертой массы и карамельной массы 55: 45.

3. Физико-химические показатели качества готовой халвы и условия хранения

Физико-химические показатели качества готовой халвы:

- содержание влаги не более 4,0 %

- редуцирующих веществ от 25 до 45 %

- содержание жира в соответствии с рецептурами но не более 30 %.

Хранят халву при температуре 18 +/- 3 оС, при влажности не более 70 %. Срок хранения подсолнечной халвы не более 2 месяцев.

Причины брака:

1. Толстые карамельные волокна, мягкая консистенция - холодная и твердая масса (30 - 35 оС)

2. Жесткая халва - завышенная влажность более 5 %. Плотная структура - температура тертой массы выше 50 °С.

Особенности производства подсолнечной халвы связаны с подготовкой подсолнечных семян и получением подсолнечной массы.

В производстве халвы применяют семена подсолнечника высокомасличных сортов. Для улучшения качества рушанки и уменьшения технологических потерь семена подсолнечника, поступайщие в производство, калибруются по размерам на сепаратор или ситах. Щуплое семя (абсолютная масса 1000 семян 28 г) обрушивание не идет.

Для обрушивания подсолнечных семян применяют бичерушки, которые с помощью регулировочных приспособлений настаиваются на переработку определенного сорта семян. В семена поступающих на обрушивание, не должно быть камней и других тяжелых примесей.

Продукт, выходящий из рушильных машин, состоит из ядра, лузги, необрушенного семени и дробленого ядра. Разделение этих видов продукта осуществляют на аспирационной веялке по размеру на ситах и по аэродинамическим свойствам в воздушном потоке. Потоком воздуха уносится лузга. Ядро сходит в виде готового продукта.

Для более полной очистки ядра от лузги после веялки его обрабатывают на веечной машине. Этот способ очистки называется сухим. Если обрушенное ядро после обработки на веялке промывают водой, такой способ очистки называется мокрым.

Ядро после промывки содержит 25-26% воды. Необходимо снизить влажность ядра до 1,3-1 %. Для этого ядро подвергают термической обработке. После мокрого способа термическую обработку проводят в два этапа: сначала ядро сушат нагретым воздухом, затем обжаривают в открытых жаровнях с паровым обогревом. При очистке сухим способом ядро обжаривают в жаровне сразу после обрушивания и отсеивания, постоянно перемешивая.

В процессе обжарки не только снижается влажность семян, но и происходит удаление части летучих веществ с неприятным запахом, т.е. происходит частичная дезодорация. После обжарки подсолнечное ядро приобретает особенный вкус и аромат. Цвет - от светло-желтого до желтого. Ядро - хрупкое. После обжарки ядро должно быстро охлаждаться до температуры 30 °С. Без охлаждения обжаренные подсолнечные ядра хранить нельзя - они быстро обугливаются и чернеют.

Тертую подсолнечную массу получают размолом обжаренных и охлажденных ядер на жерновых или валковых мельницах. Температура массы после размола не должна превышать 65 °С. Влажность должна составлять 1 -1,3 %, содержание жира -60-65%. Если содержание жира ниже 60 %, разрешается добавлять в массу подсолнечное масло (во время размола ядра) - 10-15 % общего ее количества. Высокие требования предъявляются к дисперсности твердых частиц - обезжиренный остаток на шелковом сите № 29 и для максимального освобождения от лузги тертую подсолнечную массу пропускают через сдвоенную протирочную машину. Протертая масса содержит не более 1,4 % лузги. Хранят протертую массу в сборниках с мешалками. Для предотвращения отслаивания ее периодически перемешивают. Подсолнечная протертая масса должна быть тонкого помола, серовато-зеленого цвета, не иметь большого количества темных вкраплений, вкус ее должен соответствовать вкусу обжаренного подсолнечного семени.

Из подсолнечной протертой массы получают халву по той же технологической схеме, что и кунжутную. Подсолнечная халва должна:

не иметь постороннего вкуса и запаха, по цвету быть серой;

иметь волокнисто-слоистую консистенцию;

иметь незначительное количество видимых точечных включений лузги на поверхности среза.

По физико-химическим показателям - влага, жир, редуцирующие сахара - подсолнечная халва идентична кунжутной, но в ней несколько выше содержание общей золы.

Производство арахисовой халвы

Арахисовую халву получают на основе арахисовой массы обжаренного ядра ореха. Арахис поступает на кондитерские предприятия очищенным от скорлупы. В противном случае необходимо необрушенный арахис очистить от пыли и механических прмесей на веялках/а затем обрушить на специальных рушильных машинах-арахисолущилках.

Для арахиса характерен горьковатый и специфический бобовый (овощной) вкус. Этот вкус не устраняется даже при термической обработке. Поэтому для улучшения вкуса арахис обрабатывают раствором поваренной соли, а потом обжаривают в паровых жаровнях с механической мешалкой при давлении пара 0,4- 0,5 МПа. Для очистки обжаренных ядер от оболочки применяют веялки. Обжаренное, очищенное и охлажденное ядро арахиса измельчают на оборудовании, применяемом для измельчения ядра кунжута и подсолнечника.

Арахисовая тертая масса должна иметь степень измельчении 4% (остаток на шелковом сите № 23) по отношению к обезжиренному веществу навески, кремовый цвет, не содержать большого количества вкраплений темного цвета, обладать вкусом, соответствующим вкусу арахисового ядра. Хранят тертую арахисовую массу в сборниках с мешалками и периодически перемешивают.

Дальнейшая технологическая схема приготовления арахисовой халвы аналогична технологической схеме производства кунжутной халвы. Арахисовая халва должна соответствовать ГОСТ по:

цвету - от кремового до желтовато-серого;

вкусу и запаху - свойственные данному наименованию, без постороннего привкуса и запаха;

консистенции - неярко выраженное волокнисто-слоистое строение;

Для халвы, приготовленной с использованием солодкового корня в качестве пенообразователя, допускается запах и едва заметый вкус лакрицы, более темный цвет и более плотная консистенция чем для халвы, приготовленной на экстракте мыльного корня.

Требования к качеству халвы. Потери и отходы. Условия хранения

ГОСТ устанавливает предельное содержание во всех видах халвы общей золы и золы, не растворимой в растворе соляной кислоты, 10%; предельное содержание токсичных элементов (свинец, кадмий, мышьяк, ртуть и др.); допустимые уровни микотоксинов в соответствии с медико-биологическими требованиями; предельно допустимое содержание микроорганизмов (бактерии группы кишечной палочки, микроскопические плесневые грибы).

При вымешивании халвы нередко используют возвратные отходы в виде мелких крошек, однако добавление возвратных отходов при вымешивании не должно превышать 5 % массы замеса.

В процессе хранения изменяется качество халвы. Это обусловлено ее сложным составом, наличием значительного количества жира, углеводов, белков.

В соответствии с ГОСТ содержание жира для тахинной и подсолнечной халвы составляет 28-34%, для халвы «Наслаждение»-38-40%, содержание редуцирующих веществ - не более 20%, содержание влаги - не более 4 %.

В халве часть масла содержится не связанным с массой и выделяется при хранении. При длительных сроках хранения количество этого жира увеличивается, просачивается через бумагу, швы тары и даже вытекает. При этом снижается пищевая ценность халвы, уменьшается ее масса, портится тара. В металлической таре масло скапливается на дне. Продукция приобретает непривлекательный вид.

При длительном хранении халвы происходит увлажнение ее поверхности. Это обусловлено значительным содержанием гигроскопичных редуцирующих веществ. Влажность поверхностных слоев повышается до 10 % и выше - халва становится мокрой, липкой, теряет товарный вид.

В период хранения может наблюдаться потемнение халвы. Причиной потемнения является как увлажнение, так и окисление органических веществ тертой массы при соприкосновении с воздухом, возможно также прогоркание жира.

С учетом всех возможных изменений качества халвы определены условия и сроки ее хранения:

халва должна храниться в чистых, хорошо вентилируемых помещениях при температуре (18±3) о С и относительной влажности воздуха не более 70 %;

не допускается хранить халву с продуктами, обладающими специфическим запахом;

халва не должна подвергаться воздействию прямых солнечных лучей.

Наибольший срок хранения установлен ГОСТ для кунжутной халвы, предназначенной для районов Крайнего Севера и труднодоступных районов, - 6 мес; для халвы кунжутной и глазированной шоколадной глазурью - 2 мес; для халвы ореховой, арахисовой, подсолнечной и комбинированной - 1,5 мес.

1. Что такое халва, какую она имеет структуру?

2. Назовите виды халвы и сырье, применяемое в производстве различных ее видов.

3. Назовите рецептурные компоненты халвы.

4. Какие полуфабрикаты необходимые для изготовления халвы?

5. Какие требования предъявляют к рецептуре влажности халвичной карамельной массы?

6. Какую роль играют экстракты мыльного и солодкового корней?

7. Назовите последовательное операций в технологической схеме производства кунжутной и других видов халвы.

8. Приведите показатели качества халвы - органолептические и физико-химические.

9. Какие процессы протекают в халве при хранинии?

10. Перечислите условия и сроки хранения халвы.

ГЛАВА 8

МАРМЕЛАДНЫЕ ИЗДЕЛИЯ