Как открыть производство халвы. Производство подсолнечной халвы

Тертые массы - тонкоизмельченные маслосодержащие семена кунжута, подсолнечника, арахиса и пр., которые получают по следующей схеме: очистка семян от примесей, обрушивание (снятие семенной оболочки), отделение ядер от оболочки, термическая обработка ядер и измельчение. Получение тертых масс из различных культур имеет некоторые отличия.

Приготовление тахинной массы. Оболочка семян кунжута плотно прилегает к ядру и трудно отделяется, но при замачивании становится эластичной и легко отстает от ядра. Поэтому очищенные от примесей семена замачивают в течении 0,5-3 ч в емкостях вместительностью от 100-1500л водой температурой 40-50°С. Затем оболочку отделяют (обрушивают) на машинах непрерывного или периодического действия. Оболочка отделяется от семян за счет трения семян о стенки корпуса и взаимного трения. После обрушивания отделяют оболочку от ядра, используя различие их плотности. Ядро, содержащее большое количество жира, имеет плотность 1070кг/м3, а оболочка, состоящая в основном из клетчатки, - 1500 кг/м3. Ядра разделяют, помещая эту смесь в раствор поваренной соли плотностью 1120-1150 кг/м3. Такой раствор называют соломуром. В нем оболочка тонет, а ядро всплывает. Разделение производится на машинах периодического или непрерывного действия и заканчивается промыванием ядер от солевого раствора и удалением воды центрифугированием. Затем следует термическая обработка (обжарка), в результате которой ядра приобретают специфический вкус и аромат и снижается влажность ядер; охлаждение и измельчение на дисковых, вальцовых или штифтовых мельницах.

Приготовление подсолнечной белковой массы. Подсолнечную белковую массу готовят по следующей схеме: очистка семян, подсушка, обрушивание, отвеивание оболочек на семеновейках, промывка ядер от остатков оболочек водой, подсушка, обжарка и измельчение.

Арахисовую массу получают путем обжаривания ядер, удаления пленки, измельчения.

Получение карамельной массы.

К карамельной массе, применяемой при производстве халвы, предъявляют ряд особых требований: она должна сохранять пластичность, не затвердевать, иметь повышенную стойкость против кристаллизации. Поэтому сироп готовят с повышенным содержанием патоки: на 1 часть сахара 1,5-2 части патоки. Сироп уваривают в вакуум-аппаратах до содержания сухих веществ 94-95%. Пониженное содержание сухих веществ облегчает последующее сбивание массы с пенообразователем и вымешиванием халвы.

Приготовление экстракта мыльного корня.

Чтобы халва была слоисто-волокнистой, ей следует придать пористую структуру. Для этого карамельную массу сбивают с пенообразователем, в качестве которого используют отвар мыльного корня (корень растения мыльнянки), содержащего до 5% поверхностно-активного вещества сапонина. Отвар получают из промытых нарезанных корней путем 3-4-кратного отваривания и последующего уваривания собранных отваров до экстракта с относительной плотностью 1,05.

Карамельную массу сбивают в закрытых варочных котлах при температуре 105-110°С с добавлением 2% (от массы) экстракта мыльного корня в течении 15-20 мин.

Сбитую массу направляют на смешивание с белковой массой.

Вымешивание халвы должно обеспечить образование слоисто-волокнистой структуры и равномерное распределение белковой и карамельной масс. Это достигается путем вытягивания карамельной массы с образованием из нее волокон, между которыми распределяется белковая масса. Вымешивание халвы осуществляется на модернизированных тестомесительных машинах. На 55-60% белковой массы берется 40-45% сбитой карамельной массы, одновременно вводят вкусовые и ароматические вещества.

Вымешанная халва при температуре 60-65°С направляется на фасование и упаковывание. Некоторые виды халвы глазируют шоколадом.

Хранение

.

Халву хранят в сухих, чистых, вентилируемых помещениях при температуре не выше 18°C и относительной влажности воздуха 70%. При этих условиях срок хранения тахинной и глазированной шоколадом халвы 2 мес., всех остальных видов 1,5 мес.

Рецептура поставляется вместе с оборудованием!

Технология производства халвы

Халва - кондитерское изделие, приготовленное из обжаренных измельченных ядер масличных семян или орехов путем перемешивания с карамельной массой, сбитой с пенообразующим веществом, что обусловливает слоисто-волокнистую структуру халвы. В зависимости от вида маслосодержащих семян или ядер, из которых приготовлена халва, она подразделяется на подсолнечную, арахисовую и соевую.

Халва, полученная из семян кунжута, называется тахинной. Процесс получения халвы состоит из следующих стадий: приготовления тертых масс, получения карамельной массы, приготовления экстракта мыльного корня, сбивания карамельной массы с экстрактом мыльного корня, вымешивания халвы, фасования и упаковывания.

Приготовление тертых масс

Тертые массы - тонкоизмельченные маслосодержащие семена кунжута, подсолнечника, арахиса и пр., которые получают по следующей схеме: очистка семян от примесей, обрушивание (снятие семенной оболочки), отделение ядер от оболочки, термическая обработка ядер и измельчение. Получение тертых масс из различных культур имеет некоторые отличия.

Приготовление тахинной массы

Оболочка семян кунжута плотно прилегает к ядру и трудно отделяется, но при замачивании становится эластичной и легко отстает от ядра. Поэтому очищенные от примесей семена замачивают в течение 0.5...3 ч в емкостях вместимостью от 100 до 1500 л водой температурой 40...50 °С. Затем оболочку отделяют (обрушивают) на машинах непрерывного или периодического действия. Оболочка отделяется от семян за счет трения семян о стенки корпуса и взаимного трения. После обрушивания отделяют оболочку от ядра, используя различие в их плотности.

Ядро, содержащее большое количество жира, имеет плотность 1070 кг/м3, а оболочка, состоящая в основном из клетчатки, - 1500 кг/м3. Ядра разделяют, помещая эту смесь в раствор поваренной соли плотностью 1120...1150 кг/м3. Такой раствор называется соломуром. В нем оболочка тонет, а ядро всплывает. Разделение производится на машинах периодического или непрерывного действия и заканчивается промыванием ядер от солевого раствора и удалением воды центрифугированием. Затем следуют термическая обработка (обжарка), в результате которой ядра приобретают специфические вкус и аромат и снижается влажность ядер; охлаждение и измельчение на дисковых, вальцовых или штифтовых мельницах.

Приготовление подсолнечной белковой массы

Подсолнечную белковую массу готовят по следующей схеме: очистка семян, подсушка, обрушивание, отвеивание оболочек на семеновейках, промывка ядер от остатков оболочек водой, подсушка, обжарка и измельчение. Арахисовую массу получают путем обжаривания ядер, удаления пленки и измельчения.

Получение карамельной массы

К карамельной массе, применяемой при производстве халвы, предъявляют ряд особых требований: она должна долго сохранять пластичность, не затвердевать, иметь повышенную стойкость против кристаллизации. Поэтому сироп готовят с повышенным содержанием патоки: на 1 часть сахара 1,5...2 части патоки. Сироп уваривают в вакуум-аппаратах до содержания сухих веществ 94... 95 %. Пониженное содержание сухих веществ облегчает последующее сбивание массы с пенообразователем и вымешивание халвы.

Приготовление экстракта мыльного корня

Чтобы халва была слоисто- волокнистой, ей следует придать пористую структуру. Для этого карамельную массу сбивают с пенообразователем, в качестве которого используют отвар мыльного корня (корень растения мыльнянки), содержащего до 5 % поверхностно-активного вещества сапонина. Отвар получают из промытых нарезанных корней путем 3...4-кратного отваривания и последующего уваривания собранных отваров до экстракта с относительной плотностью 1,05.

Карамельную массу сбивают в закрытых варочных котлах, температуре 105...110 °С с добавлением 2 % (от массы) экстрата: мыльного корня в течение 15...20 мин. Сбитую массу направляют на смешивание с белковой массой. Вымешивание халвы должно обеспечить образование слоисто-волокнистой структуры и равномерное распределение белковой и карамельной масс. Это достигается путем вытягивания карамельной массы с образованием из нее волокон, между которыми распределяется белковая масса.

Вымешивание халвы осуществляется на модернизированных тестомесильных машинах. На 55…60% белковой массы берется 40...45 % сбитой карамельной массы, одновременно вводят вкусовые и ароматические вещества. Вымешанная халва при температуре 60...65 °С направляется на фасование и упаковывание. Некоторые виды халвы глазируют шоколадом.

Халву фасуют и упаковывают в мелкую и крупную жестяную тару, ящики из гофрированного картона и фанеры. Халву хранят в сухих, чистых, вентилируемых помещениях при температуре не выше 18 °С и относительной влажности воздуха 70 %. При этих условиях срок хранения тахинной и глазированной шоколадом халвы 2 мес, всех остальных видов - 1,5 мес.

Халвой называют различные типы кондитерских изделий, которые производятся из обжаренных и измельченных ядер масличных семян или орехов, перемешанных с карамельной массой, сбитой с пенообразующим веществом. Именно благодаря последнему халва имеет характерную слоисто-волокнистую структуру. Халва бывает нескольких видов, которые различаются в зависимости от того, из каких именно маслосодержащих семян или ядер она состоит. В частности, в продаже можно найти подсолнечную, арахисовую и соевую халву. Халва, которая изготавливается из семян кунжута, называется тахинной. Халва на основе масличных семян и орехов включает в себя три основных компонента: белковую массу (пасту из масличных семян и орехов), карамельную массу (сахар и патоку), мед (этот ингредиент не используется в промышленной халве) и пенообразователь.

В качестве последнего ингредиента выступает солодковый корень, мыльный корень (корень колючелистника), корень алтея и яичный белок. Иногда в халву добавляют другие компоненты – ароматизаторы, красители и вкусовые добавки. В основном, используются натуральные ингредиенты, такие, как ваниль, какао-порошок, шоколад, фисташки. Белковая масса для тахинной халвы изготавливается из молотого кунжута, а для подсолнечной – из молотых семян подсолнечника. Арахисовая халва производится из измельченного арахиса. Бывают и комбинированные виды халвы – например, тахинно-арахисовая. Ореховая халва, вырабатываемая из миндаля, кешью, грецкого ореха, арахиса и т. д., встречается реже остальных видов этой кондитерской продукции, что обусловлено более сложной и дорогостоящей технологией производства и, следовательно, более высокой себестоимостью продукции.

Процесс производства халвы включает в себя несколько основных этапов, которые являются общими для кондитерской продукции такого вида: приготовление тертых масс, получение карамельной массы, приготовление экстракта мыльного корня, сбивание карамельной массы с экстрактом мыльного корня, вымешивание халвы, расфасовка и упаковка готовой продукции. Итак, на производстве халвы сначала подготавливаются тертые массы. В их основе лежат тонкоизмельченные маслосодержащие семена кунжута, подсолнечника, арахиса и т. д. Для приготовления тертой массы семена сначала тщательно очищают от кожуры и различных посторонних примесей. Снятие семенной оболочки на профессиональном жаргоне называют обрушиванием. Очищенные ядра освобождаются от оболочки, проходят термическую обработку (обжарку) и измельчаются (растираются до однородной массы). Технология получения тертых масс может несколько отличаться, в зависимости от того, какие культуры используются в данном случае. Так, например, при изготовлении тахинной массы надо учитывать тот факт, что оболочка кунжутных семян прилегает к ядру достаточно плотно. Она отделяется значительно сложнее, нежели, к примеру, у семян подсолнечника. Поэтому для облегчения этой процедуры очищенные семена кунжута сначала замачиваются в течение 0,5-3 часов в емкостях вместимостью от 100-1500 литров, заполненных водой, нагретой до температуры 50 °С. Затем оболочку отделяют (обрушивают) от семян на машинах непрерывного действия. Отделение происходит в результате трения семян о стенки корпуса резервуара. Процесс обрушивания основывается на различии в плотности оболочек и ядер. Ядро, которое содержит достаточно большое количество жира, имеет плотность 1070 кг/м3, а оболочка, которая состоит большей частью из клетчатки, обладает значительно меньшей плотностью, - 1500 кг/м3. Семена, включая ядра и оболочку, помещают в раствор поваренной соли плотностью 1120-1150 кг/м3, который называется соломуром. В соломуре из-за разницы в плотности ядра всплывают, а оболочка семени оседает на дне. Для того чтобы разделить их, используются машины периодического или непрерывного действия. Затем ядра тщательно промываются от соли, а вода из них удаляется при помощи центрифугирования. На следующем этапе ядра проходят термическую обработку – обжариваются при высокой температуре. Это необходимо для снижения влажности ядер, а также для придания им приятного вкуса и аромата.

Обжарка осуществляется в жаровнях, в сушилках (шахтных, ветровых), в аэрожелобах, в котлах с мешалками и т. д. Температура теплоносителя зависит от конструкции аппарата, который используется для обжарки, и может составлять от 150 до 300 °С. Для обжарки кунжутных семян специалисты рекомендуют использовать мягкие режимы – не более 150 °С.

Обжаренные семена охлаждаются и измельчаются одновременно при помощи дисковых, вальцовых или штифтовых мельниц. Процесс подготовки белковой массы из подсолнечника несколько проще. Сначала семена подсолнечника очищаются от кожуры, потом они подсушиваются и обрушиваются. Оболочки семян отвеиваются на семеновейках, ядра очищаются под водой от остатков оболочек. Очищенные семена подсушиваются, обжариваются и измельчаются. Для получения арахисовой массы ядра арахиса обжариваются, с них удаляется пленка (после термической обработки она удаляется намного быстрее и легче), и орешки измельчаются.

Одновременно с изготовлением белковой массы подготавливается карамельная масса. Карамельная масса часто используется для производства различных кондитерских изделий, но к массе, которая идет на изготовление халвы, предъявляют особые требования. Прежде всего, она не должна затвердевать при остывании, сохранять свою пластичность, быть устойчивой к кристаллизации. Для того чтобы сироп обладал всеми этими свойствами, в него добавляют больше патоки. Соотношение составляет 1,5-2 части патоки на одну часть сахара. Сироп уваривают в специальных вакуум-аппаратах до тех пор, пока содержание сухих веществ в нем не составит 94-95 %. В этом случае масса будет легче сбиваться с пенообразованием. Кроме того, значительно облегчается последующее вымешивание халвы.

Как уже упоминалось выше, характерную слоисто-волокнистую структуру халве придает пенообразователь. В качестве последнего чаще всего используется отвар мыльного корня (корня растения под названием мыльнянка). Этот растительный компонент содержит до 5 % поверхностно-активного вещества сапонина. Сначала корни мыльнянки промываются в проточной воде, а потом нарезаются на небольшие кусочки. Они отвариваются 3-4 раза для получения отвара. Затем отвар фильтруется и уваривается до состояния экстракта с относительной плотностью 1,05. Экстракт мыльного корня в количестве 2 % от общей массы продукта вводят в карамельную массу в закрытых варочных котлах. Одновременно с этим карамельная масса сбивается в течение 20 минут при температуре до 110 °С.

Наконец, все компоненты, включая белковую массу и сбитую массу из экстракта мыльного корня и карамельной массы, смешиваются вместе на тестомесильных машинах. Количество белковой массы составляет около 60 %, а карамельной – 40 %. На этом этапе в массу добавляются ароматизаторы и вкусовые вещества. Вымешивание, осуществляемое при температуре около 65 °С, необходимо для равномерного распределения белковой и карамельной масс, в результате чего образуется слоисто-волокнистая структура халвы. В некоторых случаях готовая халва может направляться на дополнительную обработку (например, нарезку на небольшие кусочки, после чего мелкоштучная халва глазируется шоколадом). Затем халва в пластическом состоянии отвешивается и фасуется по коробкам, которые застилаются пергаментом или подпергаментом, в жестяные банки, в пачки из жиронепроницаемой бумаги или целлофана. Упаковка производится при помощи специального оборудования. Сначала дежа с халвой устанавливается в подъемнике, который затем транспортирует халву к дозатору упаковочной машины. Зачастую халву фасуют по 300 грамм в коробки из пленки ПВХ, которые потом закрываются термосвариваемой фольгой. Эти коробки потом укладывают в гофрокороба и отправляются на склад.

К условиям хранениям готового продукта предъявляются особые требования. Халва не может храниться долгое время, так как при хранении ее поверхность увлажняется и происходит утечка жира (чем выше количество редуцирующих веществ в массе, тем меньше срок хранения готовой продукции). В складских помещениях относительная влажность воздуха не должна превышать 70-75 %, а температура воздуха не должна быть выше 18 °С. Помещение должно быть чистым, сухим и хорошо вентилироваться. Большая часть видов халвы имеет срок хранения до 1,5 месяц с соблюдением всех условий.

Тахинная и глазированная шоколадов халва хранится чуть дольше – до 2 месяцев. Цех по производству халвы состоит из трех участков: цеха подготовки семян, производственного участка и участка упаковки и фасовки готовой продукции. Его площадь должна составлять около 250 кв. метров. Основные требования – наличие электричества, горячей и холодной воды, канализации и теплоснабжения.

Итак, основными ингредиентами для производства халвы самого распространенного вида – подсолнечной, являются: патока, сахар, семена подсолнечника, мыльный корень (экстракт корня солодки), вкусовые и ароматические вещества (ванилин, порошок какао, изюм и пр.). Для производства халвы понадобится специальное оборудование. В продаже можно найти как оборудование российского производства, так и линии от западных компаний-производителей. Минимальная стоимость автоматизированной линии европейского производства составляет 4 млн. руб. Полуавтоматическая линия от российских компаний обойдется минимум в 1,2 млн. руб. Производительность линии последнего типа составляет чуть менее 1000 кг халвы за 8-ми часовую рабочую смену.

Она включает в себя следующее оборудование: рушальная, веечная машины, молотковая мельница, калибратор, установки для обжаривания и охлаждения семян и орехов, карамелизитор, ванны для вымешивания халвы. При помощи такого оборудования можно производить халву нескольких видов: подсолнечную без или с различными наполнителями (включая изюм и арахис), арахисовую халву, ванильную, глазурованную в шоколаде и т. д. Также нужно будет приобрести линию для упаковки готовой продукции. В оборудовании зарубежного производства эта линия, как правило, входит в комплект. Упаковочная линия включает в себя упаковочный автомат, машину для наклеивания этикеток и термотрансферный принтер. Средняя стоимость такой линии составляет 1 млн. руб.

Для работы в цехе при таких объемах производства понадобится штат из 5-6 человек: технолог, мастер и рабочие. Готовая продукция реализуется через региональные розничные сети, а также через оптовые компании, которые поставляют свою продукцию в отдельные продуктовые магазины.

Розничная стоимость халвы составляет от 100 рублей за килограмм. Оптом халва продается по цене от 50 рублей за килограмм. Себестоимость изготовления халвы при средних ценах на сырье составляет в регионах 25-30 рублей за килограмм.

Таким образом, при реализации свыше 20 тыс. кг халвы в месяц выручка компании-производителя составит более 1 млн. руб. При вложениях около 3 млн. руб. чистая прибыль предприятия достигает 150 тыс. руб. в месяц. Срок окупаемости проекта при таких исходных данных составляет 1,5-2 года.

Сысоева Лилия

- портал бизнес-планов и руководств

Экономические показатели работы производства подсолнечной халвы, размещенного на 200 кв. м., при условии оформления помещения в аренду.

Одной из перспективных идей по открытию собственного производства является цех, выпускающий подсолнечную халву. Конечно, как и любой вид производства, организация подобной деятельности нуждается в больших инвестициях. Тем не менее они довольно быстро окупятся, а сам бизнес способен приносить его владельцу стабильную и высокую прибыль.

Анализ рынка

На современном пищевом рынке подсолнечная халва относится к продуктам, пользующимся постоянным спросом, который не подвержен сезонным колебаниям. Непосредственный потребитель (население) готово регулярно приобретать подобную сладость, так как:

- у нее приятные вкусовые качества;

- она обладает множеством полезных свойств;

- она имеет недорогую цену.

Большинство современных предприятий по выпуску халвы работают с оборудованием на полном автоматическом режиме. При этом, если продукт производить вручную, то он получается более высокого качества. Среди российских потребителей самым популярным видом выступает подсолнечная халва. Также на витринах современных магазинов можно встретить арахисовую, кунжутную, тахинную, комбинированную и некоторые другие виды халвы.

Общий объем производства халвы на отечественном рынке достигает 38 тыс. тонн за год. Из них самыми крупными производителями считаются:

- «Азовская кондитерская фабрика», выпускающая до 150 тонн продукта в сутки.

- «Мишкино», выпускающий до 165 тонн за сутки.

- «Рот Фронт».

Что касается территориальной структуры данного сегмента рынка, то более четверти всего объема производства разнообразной халвы приходится на Ростовскую область.

Регистрация и организация бизнеса

Первым шагом открытия производства должна стать регистрация бизнеса. С этой целью можно выбрать одну из двух форм собственности: ИП или ООО. Причем второй вариант считается предпочтительней, если планируется сотрудничать с корпоративными покупателями. Причина заключается в том, что юридическое лицо может работать с НДС, что особенно важно для крупных клиентов, особенно сетевых магазинов. Также на этапе постановки коммерческой деятельности на учет нужно выбрать коды ОКВЭД и систему налогообложения (УСН для ИП или ОСНО для ООО).

Необходимая документация

- учредительных документов: устава, решения или протокола о создании ООО, решения о формировании уставного капитала;

- свидетельства ОГРН;

- свидетельства о постановке на учет в налоговой службе;

- информационного письма со статистическими кодами;

- документа, устанавливающего право владения помещением (договора аренды или свидетельства о собственности);

- санитарно-эпидемиологического заключения;

- технологического проекта, согласованного с Роспотребнадзором;

- программу производственного контроля;

- заключения Государственной пожарной службы на соответствие помещения нормам безопасности;

- договоров с обслуживающими организациями: на вывоз ТБО и утилизацию опасных отходов, на проведение регулярной дератизации и дезинсекции помещения, на проведение регулярного медосмотра персонала;

- медицинских книжек на каждого сотрудника.

Несмотря на то, что законом отменена обязательная сертификация продукции, возможно, придется провести ее в добровольном порядке, так как многие крупные торговые сети запрашивают наличие документа, подтверждающего качество приобретаемого товара.

Кроме того, в тех же специальных центрах, которые оформляют сертификаты, необходимо оформить декларацию соответствия. Также для организации производства подсолнечной халвы в соответствии с законными нормами важно изучить и придерживаться требований ГОСТа 6502-2014.

Помещение и оборудование

Для производства подсолнечной халвы потребуется арендовать или приобрести помещение не менее 200 кв. м. Оно должно включать в себя:

- основной цех, позволяющий расположить все необходимое технологическое оборудование;

- склады для сырья и готовой продукции;

- помещения для отдыха и личной гигиены персонала;

- бытовки для хранения различного инвентаря.

Во время ремонта и подготовки территории особое внимание необходимо уделить организации складского помещения для хранения готовой продукции. Связано это с тем, что самым большим недостатком халвы является сложность хранения, так как натуральным жирам, входящим в ее состав свойственно быстро портиться. Оптимальные условия для складской комнаты – это десятиградусная стабильная температура и влажность воздуха не более 75%.

Помещение цеха должно быть оснащено качественными системами отопления, электроснабжения и подачи холодной и горячей воды. При организации любого пищевого производства, в том числе и подсолнечной халвы, важно придерживаться требований СанПин, подробно с которыми можно ознакомиться на официальном сайте Роспотребнадзора. Также не стоит забывать и про выполнение условий, предусмотренных пожарным законодательством.

В свое время основное производство подразделяется на три технологических зоны:

- Цех по подготовке зерна.

- Производственный участок.

- Упаковочную линию.

На современном рынке технологического оборудования можно найти большое количество предложений агрегатов для выпуска подсолнечной халвы как отечественного, так и зарубежного производства. Для начинающих предпринимателей, открывающих небольшой цех, подойдет полуавтоматическая производственная линия, включающая:

- рушальную машину;

- веечную машину;

- калибратор;

- молотковую мельницу;

- обжаривающую установку;

- охлаждающую установку;

- карамелезатор;

- несколько ванн для вымешивания халвы.

Подобные установки способны производить за один час до 100 кг готовой продукции и изготавливать непросто чисто подсолнечную халву, но и с добавками в виде изюма, арахиса, ванили и шоколада. Для завершения производственного процесса необходимо приобрести специальную линию упаковки, состоящую из:

- упаковочного устройства;

- этикетировочного устройства;

- термотрансферного принтера.

Сырье и поставщики

Основу подсолнечной халвы составляют ядра подсолнечника, патока и сахар. Очень важно, чтобы сырье было высокого качества и соответствовало государственным стандартам. Помимо семян, в качестве дополнительных ингредиентов на производстве используют:

- экстракт солодки;

- яичный белок;

- мыльный корень;

- красители;

- ароматизаторы;

- орешки, изюм, цукат и другие наполнители.

Для начала важно определиться с ассортиментом продукции. После этого стоит изучить побольше предложений от поставщиков сырья, и выбрать наиболее выгодные, иными словами, те, где оптимально сочетаются цена и качество. Кроме того, если заключить поставочные договоры с местными региональными компаниями и ИП, то можно существенно сократить расходы на транспортировку.

Технология производства

Технологический процесс производства подсолнечной халвы заключается в прохождении нескольких этапов:

- Изготовление тертой массы. Семена очищают от посторонних предметов и снимают семенную оболочку, после чего ядра очищают от шелухи, обжаривают и измельчают.

- Изготовление карамельной массы из сахара. В процессе изготовления к сырью добавляют большое количество патоки, что позволяет сделать массу пластичной и стойкой к кристаллизации. Сироп варят в вакууме до такой степени, чтобы содержание сухих веществ достигало 95%.

- Изготовление экстракта мыльного корня, который в последующем становится пенообразователем. Его готовят путем уваривания отвара корня до плотности 1,05.

- Приготовление сбитой смеси из карамельной массы с пенообразователем, что в последующем придаст продукту пористую структуру.

- Смешивание сбитой и белковой массы.

- Вымешивание халвы. Эта стадия позволяет белковой и карамельной массе распределиться, а также способствует тому, что готовая продукция обретает слоистую форму. Тут же в халву кладут вкусовые добавки.

Готовую продукцию фасуют при температуре 60-65 градусов, после чего, если это предусматривает технология, покрывают шоколадной глазурью. В заключение халву упаковывают в различные в полиэтиленовые пакеты, фольгу и другие виды тары.

Персонал

Для бесперебойной работы полуавтоматической производственной и упаковочной линии требуется принять на работу следующий персонал:

- технолога;

- мастера;

- 3-5 единиц рабочих.

Кроме того, организации потребуется управляющий (директор), обязанности которого сможет выполнять ее владелец. Для ведения текущего финансового учета и налоговой отчетности нужен бухгалтер, а для уборки помещений как минимум две уборщицы. Перед открытием производства также стоит позаботиться и о наладчике оборудования, за услугами которого придется обращаться по мере необходимости.

Реклама и рынок сбыта

Как и любой вид бизнеса, производство подсолнечной халвы также нуждается в продвижении. Чтобы привлечь покупателей придется провести активную рекламную кампанию, включающую следующие мероприятия:

- создание официального сайта;

- размещение объявлений и баннеров на специальных интернет-ресурсах;

- размещение роликов на местном телевидении и радио;

- распространение среди потенциальных покупателей буклетов с тщательной информацией;

- размещение наружной рекламы в виде красочных и привлекательных баннеров.

В рекламной политике производства очень важно, чтобы отражалась информация о конкретных преимуществах готовой продукции, выделяющих компанию среди конкурентов. Помимо методов раскрутки, еще на этапе организации бизнеса, необходимо тщательно проработать каналы сбыта халвы. Клиентами подобных производств могут выступать:

- Небольшие розничные магазины.

- Крупные торговые сети.

- Оптовые перекупщики.

Для новых производств начинать лучше с первого варианта. Если бизнес будет развиваться, то можно переходить к сотрудничеству с крупными реализационными сетями («Дикси», «Пятерочка» и другими).

Финансовая составляющая бизнеса

Любому начинающему предпринимателю важно учесть, что бизнес по содержанию производства подсолнечной халвы требует больших капиталовложений, большую часть из которых займет закупка специального оборудования. Тем не менее, при его грамотной организации и налаженных каналах сбыта, можно получать хорошую прибыль, которая довольно быстро сможет покрыть стартовый капитал.

Стоимость открытия и поддержания

Стоимость открытия производства, при условии аренды под него площади размером 200 кв. м. в областном центре страны, будет равняться 3 млн рублей, из них:

- на закупку оборудования – 2 млн рублей;

- на закупку сырья – 500 тыс. рублей;

- на оплату первого месяца аренды – 100 тыс. рублей;

- на ремонт, рекламу и другие расходы – 400 тыс. рублей.

В последующем сумма текущих расходов производства будет зависеть от количества персонала, оценки их труда, а также объемов закупок сырья. В среднем ежемесячные издержки бизнеса достигают 800 тыс. рублей.

Размер будущих доходов

При полной загруженности производства и пятидневной рабочей неделе (22 дня в месяц), технологическое оборудование способно производить до 21 тыс. килограмм халвы за один месяц. Учитывая, что средняя оптовая цена халвы составляет 50 рублей за килограмм, выручка предприятия будет равняться 1050 тыс. рублей в месяц.

Срок окупаемости

В результате сумма чистой прибыли, которую способно приносить производство подсолнечной халвы будет равняться 250 тыс. рублей в месяц. Следовательно, первоначальные инвестиции в подобный бизнес смогут окупиться не менее, чем через год с момента его открытия.

Открытие бизнеса по производству подсолнечной халвы должно быть интересно предпринимателям, имеющим за спиной хорошую сумму стартового капитала. Несмотря на это рынок подобной продукции не имеет высоких барьеров входа, а потому заняться подобной деятельностью может любой желающий, а за недостающей суммой инвестиций можно обратиться в банк.

1. Специфические особенности халвы

Халва - кондитерское изделий слоисто-волокнистой структуры, полученное путем вымешивания карамельной массы, взбивания с пенообразователем и смешиванием сбитой массы с растертым маслосо-держащим сырьем.

В зависимости от маслосодержащего сырья халва бывает:

Кунжутная (тахинная);

Арахисовая;

Ореховая;

Подсолнечная;

Кукурузная;

Комбинированная (подсолнечная + ореховая).

Халву могут выпускать с добавлением какао-порошка, сухого молока, шоколада, взорванных круп (продукты экструзии), а также с сухофруктами или цукатами. Халва обладает высокой пищевой ценностью.

Энергетическая ценность 100 г продукта - 510 - 550 ккал.

Биологическая ценность:

- белки 10 - 20 %

- жиры 30 - 35 %

- сахар 28 - 35 %

Основное сырье:

1) семена кунжута или подсолнечника, ядра арахиса или орехов;

2) сахар, патока;

3) экстракты мыльного или солодкового корней. Вспомогательное сырье (вкусовые и красящие вещества): Мыльный корень - корень травы мыльнянка, которая растет в

Средней Азии; содержит в своем составе сапонины, которые являются ПАВ.

Солодковый корень - корень солодки гладкой, которая растет на Урале; содержит глицерин, который выступает в качестве ПАВ.

2. Технологическая схема производства халвы

При технологии производства халвы имеются три параллельные технологические стадии по производству основных полуфабрикатов - ореховой массы, сиропа и карамельной массы:

I. Технология производства тертой ореховой (ядровой) массы.

Семена освобождают от оболочки и отправляют на обжарку при температуре 110 - 120 оС; в результате чего происходит удаление влажности, коагуляция белка, часть белков денатурирует. При использо-вании кунжута его обжаривают до влажности 1,2 %; подсолнечное семя - до влажности 1 %, орехи - до 2 %.

Арахис: перед термическим воздействием удаляют бобовый вкус, для этого арахис обрабатывают 6 %-ным раствором поваренной соли, добавляемым в орех в количестве 6 - 9 % к общей массе ореха. Этот процесс осуществляют в дражировочном барабане. После пропитки раствором арахис обжаривают до содержания влаги 1,2 - 1,3 %. Во избежание потемнения семян орехи или семена после обжаривания мгновенно охлаждают до 30 оС.

Если халва готовится на основе кукурузной крупы, то кукурузную крупу обжаривают во фритюре до содержания влаги 2,5 %; затем по-дают на измельчение. Дисперсность должна быть не менее 60 % по Реутову.

II. Приготовление сбитой карамельной массы.

Для того чтобы карамельная масса имела пониженную вязкость соотношение сахара и патоки в рецептуре карамельной массы для халвы должно быть 100:185 или на 100 частей сахара берется 125 частей патоки и 25 частей инвертного сиропа.

Готовится сироп с содержанием сухих веществ 80 - 82 % и редуцирующих веществ - 21 - 25 %, поэтому при уваривании сиропа до карамельной массы содержание сухих веществ должно быть не менее 96 %, редуцирующих веществ - не более 40 %. Оптимальным является содержание редуцирующих веществ 32 - 34 %. Если влажность повышать, то получаются тонкие, легкорвущиеся волокна (жесткая халва), а если снижать влажность (менее 3 %), то халва будет грубо-волокнистая.

III. Приготовление экстрактов мыльного и солодкового корней.

Сухие корни промывают и замачивают на 10 - 15 часов в воде, температура которой 60 - 80 оС. Затем корни дробят на кусочки размером 2 - 7 см и заливают водой, выпаривают в течение 5 - 6 часов до получения экстракта темно-коричневого цвета, плотностью 1 050 кг/м3.

Этот процесс повторяют 3 - 4 раза. Затем экстракты различных партий смешивают для получения экстракта плотностью 1 040 - 1 050 кг/м3. Содержание сухих веществ в экстракте мыльного корня 16 %, плотность - 1120 - 1150 кг/м3; содержание сухих веществ в экстракте солодкового корня 16 %. Если плотность ниже должной, то пена будет низкого качества.

IV. Взбивание карамельной массы с пенообразователем.

Осуществляется во взбивальных агрегатах при температуре 100 - 115 о С при скорости вращения лопатообразных лопастей 100 - 120 об/мин. Взбивальный агрегат имеет паровую рубашку. Процесс взбивания считается законченным, если получена белая пышная пена. Плотность пенообразной карамельной массы 1 100 - 1 150 кг /м3 , консистенция пышная, легко растягивается в длину, не рвется, не прилипает, не всплывает, если ее помещать в жировую фазу. Сбитая карамельная масса не хранится.

V. Вымешивание халвы.

Происходит смешивание тертой ореховой массы с взбитой карамельной массой в соотношении 1:1. Цель этой технологической стадии заключается в равномерном распределении взбитой массы в тертой массе и образовании слоисто-волокнистой структуры. При избытке тертой массы халва получается мягкая, жир вытекает, а при избытке карамельной массы халва - сухая и твердая.

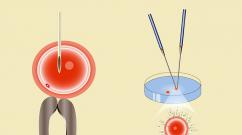

Ручной способ вымешивания и получения халвы

В месильную чашу заливают тертую массу с температурой 40 - 50 оС. Сюда же вводят вкусовые добавки и возвратные отходы, вводят взбитую карамельную массу при температуре 100 - 115 о С и вымешивают деревянной веселкой (лопаткой), захватывая массу от края к середине и на дно. Это повторяют несколько раз до образования тестообразной консистенции с крупными волокнами карамельной массы.

Затем халвичную массу охлаждают до температуры 75 - 80 оС и опять вымешивают. Еще раз охлаждают до 65 - 70 оС и начинают производить следующие манипуляции: котел переворачивают вниз дном, когда масса провисает, котел вновь переворачивают вниз дном и это повторяют 3 - 4 раза, чтобы масса была тонковолокнистая. Оптимальное соотношение тертой массы и карамельной массы 55: 45.

3. Физико-химические показатели качества готовой халвы и условия хранения

Физико-химические показатели качества готовой халвы:

- содержание влаги не более 4,0 %

- редуцирующих веществ от 25 до 45 %

- содержание жира в соответствии с рецептурами но не более 30 %.

Хранят халву при температуре 18 +/- 3 оС, при влажности не более 70 %. Срок хранения подсолнечной халвы не более 2 месяцев.

Причины брака:

1. Толстые карамельные волокна, мягкая консистенция - холодная и твердая масса (30 - 35 оС)

2. Жесткая халва - завышенная влажность более 5 %. Плотная структура - температура тертой массы выше 50 °С.