Что такое юриспруденция кратко. Обучение праву и юриспруденции. Специализации специальности юриспруденция

Страница 1 из 3

Одной из наиболее популярных в мире логистических концепций, на основе которой разработано и функционирует большое количество микрологистических систем, является концепция «планирования потребностей/ресурсов» (requirements/resource planning, RP). Концепцию RP часто противопоставляют логистической концепции «точно в срок», имея ввиду, что на ней (в отличие от JIT-подхода) основаны логистические концепции «толкающего» типа.

Базовыми микрологистическими системами, которые основаны на концепции «планирования потребностей/ресурсов», в производстве и снабжении являются системы «планирования потребностей в материалах/ производственного планирования потребности в ресурсах» (materials/manufacturing requirements/resource planning, MRP I/MRP II), а в дистрибуции (распределении) – системы «планирования распределения продукции/ресурсов» (distribution requirements/resource planning, DRP I, DRP II).

Системы MRP практически используются в организации производственно-технологических процессов вместе с закупками материальных ресурсов. В соответствии с определением американского исследователя Дж. Орлиски, одного из главных разработчиков системы MRP I, система «планирования потребности в материалах (система MRP) в узком значении состоит из ряда логически связанных процедур, ключевых правил и требований, которые переводят производственное расписание в «цепочку требований», которые синхронизированы во времени, а также запланированного покрытия этих требований для каждой единицы запаса компонентов, необходимых для выполнения расписания … Система MRP перепланировывает последовательность требований и покрытия вследствие изменений или в производственном расписании, или в структуре запасов, или в характеристиках продукта».

Системы MRP оперируют материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию. Хотя сама логистическая концепция, заложенная в основу системы MRP I, сформирована достаточно давно (с середины 1950-х годов), но только с появлением быстродействующих компьютеров ее удалось реализовать на практике. В то же время революция в микропроцессорных и информационных технологиях стимулировала бурный рост различного применения систем MRP в бизнесе.

Основные цели систем MRP:

– удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

– поддержка низкого уровня запасов материальных ресурсов , незавершенного производства, готовой продукции;

– планирование производственных операций, графиков доставки, закупочных операций.

В процессе реализации этих целей система MRP обеспечивает поток планового количества материальных ресурсов и запасов продукции на горизонте планирования. Система MRP сначала определяет, сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимое количество материальных ресурсов для выполнения производственного расписания. На рис. 1 представлена блок-схема системы MRP I.

Входом системы MRP I являются заказы потребителей, подкрепленные прогнозами спроса на готовую продукцию фирмы, которые заложены в производственное расписание (графики выпуска готовой продукции). Таким образом, как и для микрологистических систем, которые основаны на принципах концепции «точно в срок», у MRP I ключевым фактором является потребительский спрос.

База данных о материальных ресурсах содержит всю необходимую информацию о номенклатуре и основных параметрах (характеристиках) сырья, материалов, компонентов, полуфабрикатов и т.п., необходимых для производства (сборки) готовой продукции или ее частей. Кроме того, в ней содержаться нормы расходов материальных ресурсов на единицу произведенной продукции, а также файлы моментов времени поставок соответствующих материальных ресурсов в производственные подразделения фирмы.

В базе данных также идентифицированы связи между отдельными входами производственных подразделений по используемым материальным ресурсам и относительно конечной продукции. База данных о запасах информирует систему и управленческий персонал о наличии и величине производственных, страховых и других необходимых запасов материальных ресурсов в складском хозяйстве фирмы, а также о близости их к критическому уровню и необходимости их пополнения. Кроме того, в этой базе содержаться сведения о поставщиках и параметрах поставок материальных ресурсов.

MRP (Material Requirement Planning) – планирование потребностей в материалах и ресурсах

MRP II (Manufacturing Resource Planning) – планирование производственных ресурсов

ERP (Enterprise Resource Planning) – система планирования ресурсов организации

CSRP (Customer Synchronized Resource Planning) – планирование ресурсов организации, синхронизированное на потребителя

ERP II (Enterprise Resource and Relationship Processing) – управление внутренними ресурсами и внешними связями организации

Внедрение

Классические ERP-системы, в отличие от так называемого «коробочного» программного обеспечения, относятся к категории «тяжелых» заказных программных продуктов, их выбор, приобретение и внедрение, как правило, требуют тщательного планирования в рамках длительного проекта с участием партнерской компании - поставщика или консультанта. Поскольку КИС строятся по модульному принципу, заказчик часто (по крайней мере, на ранней стадии таких проектов) приобретает не полный спектр модулей, а ограниченный их комплект. В ходе внедрения проектная команда, как правило, в течение нескольких месяцев осуществляет настройку поставляемых модулей.

Достоинства

Использование ERP системы позволяет использовать одну интегрированную программу вместо нескольких разрозненных. Единая система может управлять обработкой, логистикой, дистрибуцией, запасами, доставкой, выставлением счёт-фактур и бухгалтерским учётом.

Единая! система безопасности, включенная в ERP, позволяет противостоять как внешним угрозам (например, промышленный шпионаж), так и внутренним (например, хищения). Совместно в связке с CRM-системой и системой контроля качества, ERP позволяют максимально удовлетворять потребности клиентов.

Недостатки

Множество проблем, связанных с ERP, возникают из-за недостаточного инвестирования в обучение персонала, а также в связи с недоработанностью политики занесения и поддержки актуальности данных в ERP.

Ограничения:

Небольшие компании не могут позволить себе инвестировать достаточно денег в ERP и адекватно обучить всех сотрудников.

Внедрение может оказаться очень дорогим.

Иногда ERP сложно или невозможно адаптировать под документооборот компании и ее специфические бизнес-процессы.

Система может страдать от проблемы "слабого звена" -- эффективность всей системы может быть нарушена одним департаментом или партнером.

Сопротивление департаментов в предоставлении конфиденциальной информации уменьшает эффективность системы.

Проблема совместимости с прежними системами.

Зарубежные ERP-системы

В числе самых известных программных продуктов, реализующих концепцию ERP, следует назвать в первую очередь системы mySAP ERP, MySAP All-in-One и SAP BusinessOne компании SAP AG и Oracle E-Business Suite, JD Edwards и PeopleSoft Enterprise компании Oracle. На российском рынке в сегменте среднего и малого бизнеса (SMB) лидирует компания Microsoft с системами Microsoft Dynamics AX (Axapta) и NAV (Navision).

В числе других решений можно отметить системы infor:COM, MAX+, SSA ERP LN (Baan) и SyteLine от фирмы Infor.

Существуют также менее универсальные решения, делающие ставку на расширение функциональности с конкретной отраслевой спецификой. Пример - система IFS Applications компании IFS с расширенной функциональностью для производства и ремонтов.

Российские ERP-системы

Ряд российских программных систем также реализуют в той или иной мере функциональность вышеперечисленных ERP. Так, систему 1С:Управление производственным предприятием 8.0 некоторые считают полнофункциональной ERP-системой.

Еще примеры российских ERP системы Фрегат – Корпорация, АВА Системы.

Управление промышленными предприятиями в стандарте MRP II

MRP

Концепция Material Resource Planning (MRP) (конец 60-х) обеспечивала планирование потребностей предприятий в материалах. Преимущество - минимизация издержек, связанных со складскими запасами сырья, комплектующих, полуфабрикатов и прочего, а также с аналогичными запасами, находящимися на различных участках непосредственно в производстве.

В основе MRP лежит понятие Bill Of Material (BOM), то есть спецификации изделия, которая показывает зависимость внутреннего для предприятия спроса на сырье, комплектующие, полуфабрикаты и т.д. от плана выпуска (бюджета реализации) готовой продукции. При этом важную роль играет фактор времени, поскольку несвоевременная доставка материалов может привести к срыву планов выпуска готовой продукции. Для учета временной зависимости производственных процессов, MRP информационной системе, «необходимо знать» технологию выпуска продукции (технологическую цепочку), то есть последовательность технологических операций и их продолжительность. На основании плана выпуска продукции, BOM и технологической цепочки в MRP – системе осуществляется расчет потребностей в материалах в зависимости от конкретных сроков выполнения тех или иных технологических операций (план потребностей, используется как стержень и в современных системах MRPII). MRP следует двум важнейшим принципам:

Логике зависимого спроса, т.е. если есть потребность в конечном изделии, значит есть потребность во всех его компонентах;

Обеспечивать требуемые компоненты как можно позднее, чтобы уровень запасов был минимальным.

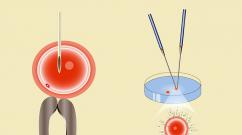

Рисунок 7.1

MRP в замкнутом цикле (конец 70-х)

Термин “замкнутый цикл” означает интегрированную систему с обратной связью от одной функции к другой, т.е. формировании производственной программы в масштабах всего предприятия и контроля ее выполнения на уровне подразделений. Информация передается обратно через вычислительную систему, но при этом никакие действия не предпринимаются. Принятие решения о корректировке плана остается за человеком.

MRPII - Manufacturing Resource Planning (планирование производственных ресурсов) - это специально разработанный набор методов управления бизнесом, которые поддерживаются вычислительными системами. В рамках MRP II можно уже планировать все производственные ресурсы предприятия: сырье, материалы, оборудование, людские ресурсы, все виды потребляемой энергии и пр. Прогнозирование, планирование и контроль производства осуществляется по всему циклу, начиная от закупки сырья и заканчивая отгрузкой товара потребителю.

Функции КИС стандарта MRP II

1.Планирование продаж и производства

2.Управление спросом

3.Составление плана производства

4.Планирование потребностей в материалах

5.Спецификация продуктов

6.Управление складом

7.Плановые поставки

8.Управление на уровне производственного цеха

9.Планирование производственных мощностей

10.Контроль входа/выхода

11.Материально-техническое снабжение

12.Планирование распределения ресурсов

13.Планирование и контроль производственных операций

14.Финансовое планирование

15.Моделирование

16.Оценка результатов деятельности

Обычно MRPII применяется на производственных предприятиях, в чисто коммерческих предприятиях аналогичную функцию выполняют системы DRP (планирование ресурсов для управления коммерческой деятельностью). В общем виде система управления предприятием, построенная в соответствии со стандартом MRPII, имеет следующий вид (рисунок 7.2):

Рисунок 7.2 - Система управления предприятием

Ниже приводится краткая характеристика перечисленных функциональных блоков MRPII.

Бизнес-планирование. Процесс формирования плана предприятия наиболее высокого уровня. Планирование долгосрочное (до нескольких лет), план составляется в стоимостном выражении. Наименее формализованный процесс выработки решений.

Планирование спроса. Процесс прогнозирования (планирования) спроса на определенный период (как правило, на квартал или на год).

Планирование продаж и производства. Бизнес-план и план спроса преобразуются в планы продаж основных видов продукции (как правило, от 5-ти до 10-ти). При этом производственные мощности могут не учитываться или учитываться укрупнённо. План носит среднесрочный характер.

Далее план продаж по видам продукции преобразуется в объёмный или объёмно-календарный план производства видов продукции. Под видом здесь понимаются семейства однородной продукции. В этом плане впервые в качестве планово-учётных единиц выступают изделия, но представления о них носят усреднённый характер. Например, речь может идти о всех легковых переднеприводных автомобилях, выпускаемых на заводе (без уточнения моделей). Часто этот модуль объединяется с предыдущим (как на приведенной схеме).

План-график выпуска продукции. План производства преобразуется в график выпуска продукции. Как правило, это среднесрочный объёмно-календарный план, задающий количества конкретных изделий (или партий) со сроками их изготовления.

Планирование потребностей в материальных ресурсах. В ходе планирования на этом уровне определяются в количественном выражении и по срокам потребности в материальных ресурсах, необходимых для обеспечения графика выпуска продукции. Входными данными для планирования потребностей в материалах являются спецификации изделий (состав и количественные характеристики комплектующих конкретного изделия) и размер текущих материальных запасов.

Планирование производственных мощностей. Как правило, в этом модуле выполняются расчёты по определению и сравнению располагаемых и потребных производственных мощностей. С изменениями этот модуль может применяться не только для производственных мощностей, но и для других видов производственных ресурсов, способных повлиять на пропускную способность предприятия. Подобные расчёты, как правило, производятся после формирования планов практически всех предыдущих уровней с целью повышения надёжности системы планирования. Входными данными при планировании производственных мощностей являются также маршрутизация выпускаемых изделий.

Управление на уровне производственного цеха. Здесь формируются оперативные планы-графики. В качестве планово-учетных единиц могут выступать детали (партии), сборочные единицы глубокого уровня, детале-(партие) операции и т. п. Длительность планирования невелика (от нескольких дней до месяца).

Оценка исполнения. По сути, в данном модуле оценивается реальное исполнение всех вышеперечисленных планов с тем, чтобы внести корректировки во все предыдущие циклы планирования.

Связь между уровнями в MRPII обеспечивается универсальной формулой, на которой строится система. Задача планирования на каждом уровне реализуется как ответ на четыре вопроса:

1.Что необходимо выполнить?

2.Что необходимо для этого?

3.Что есть в наличии?

4.Что необходимо иметь?

В роли ответа на первый вопрос всегда выступает план более высокого уровня. Этим и обеспечивается связь между уровнями. Структура ответов на последующие вопросы зависит от решаемой задачи.

MRPII – центральная часть любой КИС на производственных предприятиях.

Объединение процедур обработки заказов на продажу, бухгалтерского учета, закупок и выписки счетов-фактур с производством на основе одной базы данных реального времени позволяет управлять деятельностью предприятия. MRPII включает финансовое планирование и возможность анализа по запросам “что-если”. Но это управление не распространяется на конструкторские разработки, составление сметы, кадры, сбыт и распределение продукции, обслуживание, т.е. подразделения не объединены в одну систему. Именно эти вопросы решались разработчиками ERP систем в 90-х годах, чтобы обеспечить полностью интегрированные системы для управления производственными предприятиями, в основе которых были заложены принципы MRPII.

Рисунок 7.3

Преимущества MRP II

Улучшение обслуживания заказчиков за счет своевременного исполнения поставок;

Сокращение цикла производства и цикла выполнения заказа, следовательно, более гибкая реакция на спрос;

Сокращение незавершенного производства, т.к. работа не будет выдаваться, пока не потребуется “точно ко времени” для удовлетворения конечного спроса;

Значительное сокращение запасов, что позволяет более экономно использовать складские помещения и сокращает расходы на хранение;

Сбалансированность запасов – уменьшение дефицита и устаревших запасов;

Повышение производительности, т.к. людские ресурсы и материалы будут использоваться в соответствии с заказами с меньшими потерями; также возможно использовать анализ “что-если”, чтобы проверить, соответствует ли производство задачам предприятия по получению прибыли.

По существу, эти преимущества позволят одновременно добиться улучшения исполнения поставок, сокращения запасов, длительности циклов, текущих затрат и получить более высокую прибыль.

Современная структура модели MRP/ERP

Сегодня модель MRP/ERP включает в себя следующие подсистемы, которые часто называют также блоками или сериями:

1.управления запасами;

2.управления снабжением;

3.управления сбытом;

4.управления производством;

5.планирования;

6.управления сервисным обслуживанием;

7.управления цепочками поставок;

8.управления финансами.

Управление запасами

Эта подсистема обеспечивает реализацию следующих функций (рисунок 4.1):

1) Inventory Control – мониторинг запасов;

2) Physical Inventory – регулирование и инвентаризация складских остатков.

При решении задач управления запасами –производятся:

Обработка и корректировка всей информации о приходе, движении и расходе сырья и материалов, промежуточной продукции и готовых изделий;

Учет запасов по складским ячейкам, выбор индивидуальных стратегий контроля, пополнения и списания запасов по каждой позиции номенклатуры сырья и материалов, и т.д.;

Учет нормативной и текущей фактической стоимости запасов;

Отслеживание прохождения отдельных партий запасов и серий изготавливаемой продукции.

Рисунок 7.4 - Управление запасами

Управления снабжением

Подсистема реализует следующие функции (рисунок 7.5):

1) Purchase Orders - заказы на закупку;

2) Supplier Schedules - график поставок;

3) MRP - планирование потребности в материалах, понимаемое как управление заявками на закупку.

Рисунок 7.5 - Управление снабжением

Управление сбытом

Базовыми функциями этой подсистемы являются:

1)Sales Quotations -квотирование продаж;

2) Sales Orders / Invoices -заказы на продажу (счета фактуры);

3) Customer Schedules -график продаж потребителям;

4) Configured Products -конфигурирование продуктов;

5)Sales Analysis -анализ продаж;

6)Distributed Resource Planning (DRP) -управления ресурсами распределения.

Потребитель

Рисунок 7.6 - Управление сбытом

Управления производством

В этой подсистеме реализуются следующие функции (рисунок 7.7), соответствующие различными типам производственных процессов:

1) Product Structures -спецификация изделий, определяющая, какие материалы и комплектующие используются в производимом изделии;

2) Routings / Work Centers -операции/центры переработки, включает в себя описание цехов, участков, рабочих мест;

3) Formula / Process -технологические процессы производства продукции с маршрутизацией по рабочим центрам для объемного (процессного) производства.

4) Work Orders – наряд-задание (сменное задание) на производство работ для позаказного и мелкосерийного производства;

5) Shop Floor Control -управление трудозатратами (диспетчирование);

Исходя из анализа потребности в данных определенных типов и из того, в каких подсистемах обычно формируются эти данные, можно составить перечень функциональных блоков, которые должен включать программный продукт стандарта MRP II:

планирование развития бизнеса (составление и корректировка бизнес-плана). Определяет миссию компании: её нишу на рынке, оценку и определение прибылей, финансовые ресурсы. Фактически, он утверждает, в условных финансовых единицах, что компания собирается произвести и продать, и оценивает, какое количество средств необходимо инвестировать в разработку и развитие продукта, чтобы выйти на планируемый уровень прибыли. Таким образом, выходным элементом этого модуля является бизнес-план

главный календарный план производства (Master Production Schedule).

планирование продаж и операций (Sales & Operations Planning).

управление спросом (Demand Management). Управление спросом связывает следующие функции предприятия: прогнозирование спроса, работу с заказами покупателей, дистрибуцию, движение материалов и сборочных единиц между производственными площадками компании. Таким образом, управление спросом является неотъемлемой частью процесса укрупненного планирования и разработки календарных планов.

планирование потребностей в сырье и материалах (Material Requirements Planning).

подсистема спецификаций (Bill of Material Subsystem). Данный модуль в рамках системы MRP является поддерживающим, содержащим нормативно-справочную информацию, необходимую для корректного планирования. Подсистема спецификаций определяет отношения между номенклатурными позициями в рамках структур продуктов и основана на описании спецификаций (BOM).

подсистема операций с запасами (Inventory Transaction Subsystem). Данная подсистема необходима для подержания в актуальном состоянии данных о запасах номенклатурных позиций и основывается на совокупности типов операций с запасами, предварительно описанных и влекущих за собой заранее определенные последствия.

подсистема запланированных поступлений по открытым заказам (Scheduled Receipts Subsystem). Подсистема запланированных поступлений по открытым заказам используется для работы (добавления, удаления, изменения) с заказами, изготовление и закупка которых начаты, но еще не завершены и не закрыты. В зависимости от того, является ли конкретная номенклатурная позиция включаемой в главный календарный план производства или же целиком контролируемой на уровне планирования потребности в материалах (MRP), изменяется модуль, потребляющий информацию, предоставляемую подсистемой.

оперативное управление производством (Shop Floor Control или Production Activity Control), или, иначе говоря, планирование и диспетчирование работы цеха (Shop Scheduling and Dispatching). Можно сказать, что данный модуль назначает способ обсуждения приоритетов между работниками планирования и цеховым персоналом. Он позволяет видеть календарный план работы цеха над производственными заказами с позиций как цеха, так и рабочего центра и производственных операций, а также отслеживать его фактическое выполнение.

планирование потребности в мощностях (Capacity Requirements Planning). Данный модуль позволяет представить картину загрузки рабочих центров согласно той производственной программе, которая принята на уровне главного календарного плана производства и прошла через расчет потребности в изготавливаемых компонентах, выполненный MRP. Модуль позволяет прогнозировать возможные проблемы с мощностями и вовремя их разрешать, т. е. избежать столкновения с ними тогда, когда изменения календарного плана невозможны или дорогостоящи. Отметим, что CRP не пытается решить выявленные проблемы, а оставляет их на усмотрение персонала.

управление входным/выходным материальным потоком (Input / Output Control).

управление снабжением (Purchasing). Модуль предназначен для контроля выполнения плана закупок, сформированного MRP и утвержденного лицом, принимающим решения, а также планирования и исполнения закупок, не связанного с собственно модулем MRP. Таким образом, можно сказать, что MRP планирует сроки и параметры заявок на закупку, а данный модуль помогает контролировать реализацию этих заявок посредством их преобразования в заказы на закупку.

планирование ресурсов распределения (Distribution Resource Planning).

инструментальное обеспечение (Tooling или Tool Planning and Control).

интерфейс с финансовым планированием (Financial Planning Interfaces).

моделирование (Simulation). Система MRP II представляет собой подробную и точную модель производственного бизнеса. Следовательно, появляется возможность установить, как изменения параметров событий повлияют на результат работы предприятия. MRP II помогает отвечать на вопросы типа «что будет, если...».

оценка деятельности (Performance Measurement).

Позволяет обсуждать и решать возникающие проблемы с поставщиками комплектующих материалов, дилерами и партнерами. Тем самым, этот модуль собственно и реализует знаменитый "принцип замкнутой петли" (Closed loop principle) в системе. Обратная связь особенно необходима при изменении отдельных планов, оказавшихся невыполнимыми и подлежащих пересмотру.

выполнение плана производственных мощностей и плана потребности в материалах

планирование закупок

Отсутствие какого-либо из блоков в составе программного продукта означает, что этот продукт нельзя характеризовать как систему MRP II. Однако приведенный перечень ничего не говорит о «глубине» проработки отдельных блоков. Соответственно, если реализуется только один способ прогнозирования (например, усреднение по историческим данным) или только один блок управления цехом (например, только серийное производство), программный продукт все равно будет иметь право называться MRP II. Тем более на основании перечня нельзя делать выводы о качестве финансовой подсистемы или о возможности поддерживать управление складским хозяйством определенного типа

До того как в нашей жизни появились компьютеры, контроль количества материалов на складах предприятий осуществлялся вручную, с помощью карточек учета. Однако такой метод был ненадежным, часто происходили ошибки, неточности расчетов, и предприятию приходилось простаивать без ресурсов, срывая сроки и теряя прибыль. С началом автоматизации производства данный процесс был значительно упрощен программистами. Система MRP явилась оптимальным решением проблемы складского контроля. Со временем новый метод распространился по всему миру. Познакомимся с его особенностями, преимуществами и основными задачами.

История

Впервые концепция MRP (Material Requirements Planning) возникла в середине 50-х годов прошлого столетия в США. По определению одного из главных разработчиков, Дж. Орлиски, она представляет собой логическую последовательность процедур и требований, которые должны соответствовать производственному расписанию. Проще говоря, это метод управления производством посредством составления планов, графиков поставки сырья или комплектующих. На базе теоретической концепции была разработана система MRP-планирования.

Областью применения ее стала работа с компонентами, полуфабрикатами, материалами и специфической готовой продукцией. В СССР данный метод начал использоваться только в 70-е годы. С появлением вычислительной техники система MRP распространилась на военно-промышленную сферу, а в 80-е годы - на торговый бизнес. Метод необходим в процессах контроля заказов и снабжения ресурсами при большой номенклатуре. Ярким примером могут служить крупные промышленные предприятия (например, машиностроительная продукция).

Единственной проблемой в новом методе специалисты считали выбор и разработку информационного и программно-математического обеспечения, оргтехники. Она является типичной для автоматизированного производства и В этой связи специалисты выделяют два вида: вычислительные и информационные системы MRP.

Цели

Исходя из области возможного применения данного метода, были сформулированы определенные цели. Система MRP обеспечивает удовлетворение потребности предприятия в материалах, компонентах, а также продукции для доставки потребителям. Она позволяет исключить издержки путем поддержания низкого уровня запасов. На практике целью концепции является планирование производственных операций и расписаний закупок.

Также MRP-система позволяет определить количество и сроки производства конечной продукции и приобретения необходимых для нее ресурсов в соответствии с производственным расписанием.

Алгоритм действий

Цикл работы обусловлен определенной последовательностью действий. На первом этапе необходимо составить оптимальный график производства на запланированный период. Данный процесс происходит на базе анализа индивидуальной производственной программы.

На втором этапе следует провести и компонентов, которые не участвуют в производстве, но необходимы для выполнения потребительского заказа (например, упаковка, хранение продукции и т. д.).

Следующий этап является объединяющим, так как требует рассчитать полную потребность в каждом виде материалов, комплектующих, которые будут соответствовать составу конечного продукта.

И, наконец, необходимо составить график заказов на ресурсы. В будущем возможно внесение корректив в заказы, сформированные до момента планирования. Они необходимы для того, чтобы предотвратить несвоевременные поставки.

Условия и подходы

Для работы любой системы необходимы определенные условия. Система MRP не является исключением. Реализация планирования ресурсов возможна при использовании эффективных математических способов прогнозирования, наличии вычислительной техники, которая позволяет быстро оптимизировать задачи. А также необходимы планирование и и технологическими процессами.

Сама система MRP диктует выбор ее относительно на продукцию предприятия. Различают два вида: независимый и зависимый. В первом случае спрос формируется независимыми друг от друга покупателями. Он является внешним экономическим фактором, а потому контроль происходит по простой схеме графиков.

Второй вид демонстрирует обратную сторону экономических отношений. Он обусловлен использованием производителем нескольких компонентов для изготовления товара. Следовательно, спрос на каждый из них образует определенную взаимосвязь с производственным планом конечного продукта. Именно при таком подходе расчета объема всех видов сырья возможна реализация системы класса MRP.

Элементы

Данный метод планирования потребностей имеет разветвленную структуру. Элементы системы MRP делятся на входные и выходные данные. Они, в свою очередь, включают субкомпоненты, которые находятся в тесной информационной и математической взаимосвязи и обеспечивают качественное прогнозирование и управление производственным процессом.

Входные данные

Входные данные представлены производственным расписанием, спецификациями и данными об имеющихся запасах и открытых (т. е. невыполненных) заказах. Они играют ключевую роль в реализации системы планирования.

Первый субкомпонент формируется относительно независимого спроса. Средств автоматизации при составлении расписания система не имеет. Поэтому оно создается вручную в соответствии с особенностями потребления и финансового плана. Для упрощения работы можно разделить производственное расписание на периоды. Первый не допускает никаких изменений, требует точного выполнения. Во втором периоде коррективы возможны, но они должны соответствовать плану основных ресурсов. Чем дальше рассматривается период, тем динамичнее предстает информация.

Спецификация - это список или перечень основных ресурсов или комплектующих для одной единицы продукта. Это помогает выявить дефицит материалов и осуществить его компенсацию. Также необходимо указывать количество изделий и время выполнения и поставки заказа. Для бесперебойного производства и во избежание ошибок процесс отслеживания доступного сырья и сопоставление с ранними показателями должен быть непрерывным.

Учет спецификаций способствует корректному вычислению полных потребностей в ресурсах. Этот процесс совершается с помощью алгоритма MRP. Расписание производства позволяет производить точный расчет полной потребности в готовых единицах продукции и формировать данные о наличии запасов, согласуя план с количеством открытых заказов.

Выходные данные

Первый субкомпонент, в свою очередь, представлен:

- Плановыми заказами - это график с разбивкой на периоды (время и величина открытого заказа).

- Отпуском материалов в производство (проводится подсчет остатка запасов с учетом количества расходов ресурсов).

- Коррективами в плановых заказах в виде изменения даты, объема заказа и его возможной отмены.

Вторичные отчеты отражают контроль над выполнением заказов в соответствии со сроками и объемами. Они нацелены показать отклонение от плана, помогают рассчитать производственные затраты. К этой же категории относятся отчеты по планированию (договоры поставки и обязательства по закупкам). Отчеты об особых ситуациях указывают на несоответствия и допущенные ошибки в отчетности.

При использовании компьютерной техники MRP-система выступает в качестве программы, отображающей весь процесс в

Преимущества

Как и любое явление действительности, данный метод имеет свои плюсы и минусы использования. Несомненные преимущества системы MRP - это:

- Возможность оперировать данными о потреблении не в контексте прошлого опыта, а с ориентиром на будущее (учет планирования, прогнозирования).

- Возможность осуществления минимальных запасов сырья. Это значительно экономит финансы предприятия, его затраты на аренду площади и найм персонала.

- Увеличение скорости оборота запасов.

- Упорядочение производства благодаря контролю статуса каждого вида ресурса, компонента. Такое качество позволяет четко отслеживать производственный процесс.

- Исключение задержки производства из-за нехватки необходимых ресурсов;

- Снижение риска неуспеваемости выполнения заказов, а также уменьшение количества срочной работы.

- Еще одним значительным плюсом MRP-системы является возможность использования ее данных для проведения другой логистической деятельности на предприятии либо в системе поставок.

Недостатки

К недостаткам данного метода планирования можно отнести:

- Необходимость большого объема точных данных и вычислений.

- Система MRP обладает низкой гибкостью, что существенно мешает своевременно реагировать на внешние изменения в производстве или поставках ресурсов.

- Сложность управления системой при большом потоке производства и загруженности. Это может повлечь за собой немалое количество сбоев, зависящих не только от человеческого фактора, но и от неполадок самой системы.

- MRP при планировании не может учитывать ограничения по мощности, объему и другим параметрам производства. Поэтому иногда логисты сталкиваются с «неразумными» расчетами, представленными программой.

- MRP-система требует дорогостоящего и долговременного внедрения.

MRP II

В конце прошлого века американские аналитики Джордж Плосл, Оливер Уайт предложили более совершенную систему планирования ресурсов, которая получила название MRP II. Ее главным преимуществом является то, что она охватывает операционную и финансовую сторону производства, учитывает технологические мощности и предполагает оперативное внесение коррективов в планы и графики. Список функций распространился и на управление спросом, моделирование производственного процесса согласно контрольным показателям склада и на оценку результатов деятельности. При этом результаты оцениваются системой в совокупности, что делает MRP II более гибким планированием по отношению к внешним факторам.

ERP

Несмотря на значительное преодоление проблем производственного планирования, MRP-система является системой несовершенной. Она распространяется только на один вид логистической деятельности. Поэтому в 90-х годах была произведена интеграция операций и производства, управления персоналом и финансового менеджмента. Новая система получила название В основе данной концепции лежит идея создания единого хранилища данных (или репозитория). Таким образом, система MRP стала частью более крупной системы.

Преимуществом такого подхода является отсутствие необходимости в сообщении информации между системами и значительной экономии времени и финансовых затрат на персонал. Сегодня ERP планирование актуально для крупных предприятий. А малый и средний бизнес придерживается ставшей классической MRP-системы.

Продолжаю выкладывать определения и требования к системам.

4.Концепции MRP, CRP и MRP II

4.1.Определение MRP и MRP II. История развития

История развития данного класса систем берет начало еще в 1950х годах, когда была разработана концепция MRP (Material Requirement Planning - планирование потребности в материалах). Но на тот момент распространение подобные системы не получили из-за отсутствия необходимых доступных вычислительных ресурсов. Одним из идеологов данного класса систем был Джозеф Орлиски, который определял их как «Системы планирования потребностей в материалах, состоящих из ряда логически связанных процедур, решающих правил и требований, переводящих производственное расписание в «цепочку требований», синхронизированных во времени, и запланированных «покрытий» этих требований для каждой единицы запаса компонентов, необходимых для выполнения производственного расписания. MRP-система перепланирует последовательность требований и покрытий в результате изменений либо в производственном расписании, либо в структуре запасов, либо в атрибутах продукта».

В 1975 году Оливер Вейт (Oliver Wight) и Дродж Плоссл (George Plossl) усовершенствовали стандарт MRP, определив его дальнейшее развитие в MRP II. Основное отличие заключалось в том, что теперь планирование происходило не только с учетом ограничений по запасам и производственным мощностям, но и по финансам.

4.2.Входные данные MRP II

Основные входные данные в MRP системе:

Данные изделия, включая BOM и маршрутизацию

Данные потребности, сформированные MPS, также данные из системы продаж и системы управления проектами

Данные материального обеспечения, включая существующие материальные запасы, уже сделанный производственный заказ и запланированные заказы на приобретение

В результате проведения процесса планирования формируются наряды-заказы на производство (цеховые задания), заказы на закупку в системе материально-технического снабжения и сообщения об исключениях, которые свидетельствуют о том, что в процессе планирования возникли проблемы, которые не удалось разрешить или, наоборот, при разрешении проблем требуется изменение уже сверстанных планов.

Процесс планирования потребности использует параметры изделия, обсужденные ранее, (тип изделия, политика заказа, система заказа и метод заказа), чтобы определить, должно ли изделие быть заказано функцией планирования потребности, в каком количестве, под какой политикой заказа.

Обычно, прогнозирование потребности - часть функции Объемно-календарного планирования, использующее "историю товара" для статистического анализа и прогноза движения товара на рынке. Если специфический бизнес не использует процесс Объёмно-календарного планирования, сбыт может быть спрогнозирован для MRP компонент, основываясь на бюджетах сбыта (то есть плановых цифрах продаж, полученных из любых соображений). В некоторых случаях (запасные части, например) сбыт может быть спрогнозирован для MRP компонент на основании бюджета сбыта, даже если процесс прогнозирования потребности в системе Объёмно-календарного планирования используется для готовых изделий. Типичных примером такой ситуации является например замена одного изделия в пределах товарной группы другим (например лазерного принтера на принтер другой марки, или замена в стандартной комплектации компьютера винчестера 500Гб. на 1Тб.)

Потребность на MRP компоненты, вытекающая из коммерческих прогнозов будет добавлена к любой существующей потребности для тех те же самых компонент, полученных из Объёмно-календарного планирования или функций управления проектами.

4.3.Процессы MRP II

Функция планирования потребности в MRP (II) системе включает три процесса:

Планирование потребности в материалах (MRP)

Планирование потребности в производственных мощностях (CRP)

Статистическое управление складскими запасами (SIC)

MRP II предполагает возможность автоматического получения информации из "корреспондирующих" подсистем. Именно поэтому нельзя называть неинтегрированную систему, реализующую в виде АРМов MRP I, CRP, SIC и MPS системой "класса MRP II". Исходя из анализа потребности в данных определенных типов и из того, в каких подсистемах обычно такие данные формируются, можно составить перечень функциональных блоков, из которых должен состоять программный продукт, претендующий на роль "MRP II системы". При этом видимо неправильно называть эти блоки модулями, та как последний термин подразумевает возможность автономного существования каждого из них (каждого модуля). В данном случае это не всегда возможно и, как правило, нецелесообразно.

4.4.Стандартные блоки программного продукта класса MRP II

Основными блоками систем класса MRP II, по определению APICS (American Production and Inventory Control Society), являются:

Прогнозирование

Управление продажами

Объемно-календарное планирование - планирование производства

Управление спецификациями (BOM) и структурой изделий

Управление запасами

MRP - планирование потребности в материалах

CRP - планирование потребности в производственных мощностях

Управление цехом (возможно - различные модули для серийного, заказного, проектного или непрерывного производств)

Финансы и бухгалтерия

Отсутствие какого- нибудь блока в составе программного продукта означает невозможность (в рамках корректного маркетинга, разумеется) характеризовать его как MRP II систему. Однако данный перечень ничего не говорит о "глубине" проработки отдельных блоков. Соответственно, если программный продукт позволяет реализовать только один способ прогнозирования (например усреднение по историческим данным), или только один блок управления цехом (например - только серийное производство), то такой продукт все равно будет иметь право называться MRP II. Тем более ничего нельзя сказать о качестве финансовой подсистемы, или о возможности поддерживать управление складским хозяйством определенного типа.

4.5.Основные цели MRP

Основной целью использования MRP является:

Удовлетворение потребности производства в материалах, компонентах и продукции для планирования производства и доставки потребителям;

Поддержка низких уровней запасов;

Планирование производственных операций, расписаний доставки, закупочных операций.

Система MRP позволяет определить, сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимые количества материальных ресурсов для удовлетворения потребностей производственного расписания.

Процесс MRP "разузловывает" BOM каждого запланированного в MPS изделия вплоть до самого низкого уровня, дополнительно используя данные о требуемых временах опережения, чтобы оценить время, необходимое для производства или приобретения каждого входящего в ВОМ товара, включая компоненты и сборки. Русский термин "разузлование" (explosion) связан с названием компонент структуры готового изделия применяемой в машиностроительном производстве, где впервые и стала применяться данная процедура: изделие - узлы - компоненты и материалы. Таким образом разузлование - "спуск вниз" по структуре узлов изделия для вычисления потребности в сырье и материалах, необходимых для их производства.

Потребность в каждом узле (или изделии-полуфабрикате) низкого уровня суммируется по всему BOM (то есть если одно и тоже изделие низкого уровня содержится на нескольких ветвях BOM, то вычисляется суммарная потребность для всех ветвей). Результат - план потребности в материалах (MRP), который показывает потребность в каждом изделии-полуфабрикате, узле, сырье и материалах в каждом интервале планирования.

Существенным условием эффективной работы данного процесса в системах MRP II является то что кроме собственно вычисления потребности, система распределяет данную потребность во времени, с учетом плановых поступлений и уже имеющихся запасов, в результате для каждого товара определяется время запуска его в производство и/или срок формирования заказа поставщику, чтобы успеть удовлетворить потребность к нужному времени. Логика выполнения и соответственно потребность в сырье и материалах существенно зависят от установленной политики реализации процесса планирования.

Терминология MRP

LLC - low-level-code; самый низкий уровень, на котором компонента появляется в спецификации (BOM)

Item - любой элемент материальных запасов, и, иногда, специальная компонента BOM

LT (lead time - время задержки) - время от момента выдачи заказа до получения товара

Gross requirements (общая потребность) - потребность в товаре (продукции) на период планирования (без учета наличных запасов и пр.)

Плановые поступления

Продукция, на которую уже сформировано производственное задание и известна дата производства

Подтвержденные заказы

Projected on hand (" на руках" - предполагаемое наличие) - предполагаемый запас на конец периода

Net requirements (чистая - "нетто" -потребность) - нетто-потребность, определенная после вычисления предполагаемого наличия

Planned order receipts (плановые поступления) - чистая потребность после превращения в производственные задания

Planned order releases (плановый запуск) - время запуска производственных заданий, сформированное с учетом времен задержек

В дополнение к формированию запланированного производственного заказа и запланированного заказа на закупку, процесс MRP может также сформировывать исключения для существующего производственного заказа или заказа на закупку, необходимость в которых может возникнуть при внесении изменений в плановую потребность. Например, если потребность для некоторых компонент в существующем производственном заказе или Заказе на закупку изменилась, процесс MRP будет рекомендовать заменить (изменить) количество (величину) в существующем заказе, чтобы учесть дополнительный (или наоборот, уменьшенный) спрос. Рекомендуемые изменения могут включать увеличение, уменьшение, устранение или переупорядочивание (по времени или приоритету) запланированных заказов.

Процесс MRP сравнивает суммарную потребность на каждое изделие в каждом временном периоде (или интервале планирования) с ожидаемым поступлением того же самого изделия в том же самом интервале времени. Ожидаемое поступление вычисляется путем добавления запланированного количества продукции в производстве и запланированного приобретения в каждом интервале времени к величине складских запасов в начале периода. Такое ожидаемое поступление основано на "экономических" складских запасах (то сеть фактически использует прогноз поступления товаров), а не только на физических складских запасах.

Если суммарное требование на любое изделие в любом интервале времени, превышает ожидаемое поступление, MRP использует двухшаговый процесс, чтобы установить соответствие. Первый шаг предполагает перемещение или увеличение (или то и другое) существующих производственных заказов и заказов на закупку. Если никакие заказы (еще) не существуют, или существующие заказы не могут быть изменены, то будет запланирован новый производственный заказ и заказ на закупку, чтобы удовлетворить возникшую (увеличившуюся) потребность.

Если потребность за изделие уменьшилась, MRP сначала предложит уменьшать количество (величину) в существующем производственном заказе или заказе на закупку, предложит задержать заказы, или отменить заказы. Запланированные движения складских запасов должны быть доступны для аналитической работы по любому изделию, компоненте или сборке.

Обычно, MRP потребность генерируется функцией Основное планирования (MPS) для компонент и сборок объем потребности которых прогнозируются, и функцией планирования потребности для компонент, зависящих от заказов на продажу. Кроме того, прогнозы сбыта могут быть введены и для MRP компонент.

4.6.Статистическое Управление Складскими запасами (SIC)

Хотя потребность для большинства видов сырья, компонент и сборок в модели "сборка на заказ" планируется или MPS или MRP, некоторая потребность для компонент или материалов может быть запланирована основываясь на процессе SIC. SIC компоненты - обычно дешевое сырье или сборки, которые использованы во многих компонентах готового изделия, например, крепеж в компьютере, или клей в мебели. Эти компоненты обычно производятся или приобретаются на основании "SIC политики заказа", типа системы поддержания уровня минимальных складских запасов.

Функции складских запасов как правило рассматриваются как часть логистики, чаще чем как часть производственного процесса, хотя в крупных производствах логистическая и производственная компоненты часто очень тесно связаны, особенно их реализации в функции внутрицехового управления. Независимо от того, как функции складских запасов определена в вашем бизнесе, ее основные задачи остаются теми же самыми и сводятся к статистическому контролю складских запасов.

В принципе и приобретаемые и производимые типы изделия могут быть назначены к SIC системе заказа. Всякий раз, когда "экономический уровень запасов" SIC системы заказа падает ниже точки заказа, определенной в главной записи изделии, SIC система планирует производство, или приобретение дополнительного количество изделия. В современных системах возможно определение страхового запаса по каждому складу отдельно, что позволяет реализовывать независимое управление пополнение запасов на складах. "Экономический уровень запасов" вычисляется путем сложения складских запасов доступных "по заказу" и "доступных" складских запасов "в наличии", и вычитания зарезервированных складских запасов.

Количество изделий, которое будет приобретено или произведено, зависит от метода заказа, назначенного к изделию. SIC компоненты системы заказа обычно назначается один из трех методов заказа:

Экономическое количество (величина) заказа

Фиксированное количество (величина) заказа

Пополнение к максимальному уровню запасов

Типично в России применятся смешанные методы заказа, при которых система подсказывает требуемое количество, а отдел закупок принимает решение "не ниже потребности" или "близко к потребности". Для эффективного решения данной задачи система должна позволять оперативно анализировать "источники" заказа на закупку, что реализовано например в системе SyteLine, но такая возможность может отсутствовать в "стандартных системах".

Запланированные SIC заказы могут быть основаны на суммарных складских запасах или могут формироваться отдельно для каждого склада. Если тип изделия производимое, процесс генерации SIC приводит к запланированному производственному заказу. Если тип изделия приобретаемое, результат - запланированный Заказ на закупку. Как с другими видами планирования, возникающий в результате плановый заказ на производство и заказ на закупку могут быть изменены если это желательно или необходимо.

Если желательные изменения были сделаны к запланированным SIC заказам на производство и заказу на закупку, запланированные заказы должны быть подтверждены, затем переданы к исполнительным функциям прежде, чем они могут обрабатываться далее. Как и с плановыми заказами MRP, плановые SIC заказы могут быть подтверждены вручную или автоматически и могут быть переданы вручную или автоматически. Сгенерированный SIC производственный заказ передается системе управления цехом, сгенерированный SIC заказ на закупку передается системе закупки.

Модуль складских запасов MRP системы обычно включает обширный набор инструментальных средств для анализа складских запасов для компонент системы заказа SIC. Такого рода системы включают сеансы для анализа ABC-движения, анализа медленного перемещения, оценки складских запасов, и т.д.

4.7.Планирование потребности в производственных мощностях (CRP)

Процесс CRP включает вычисление временно-структуированной потребности в производственных мощностях для каждого рабочего центра, требуемой, чтобы произвести компоненты, сборки и готовые изделия, запланированные в плане материальных потребностей (MRP). Процесс подобен процессу MRP, за исключением того, что вместо BOM используется информация о маршрутизации для каждого изделия. Процесс CRP затрагивает только компоненты структуры изделия, обозначенные как производимые, и не имеет отношение к приобретаемым компонентам.

Процесс CRP вычисляет требуемую производительность, используя производительность рабочего центра, данные маршрутизации, и календарь рабочего центра, чтобы вычислить доступные производственные мощности. Потребность в производственных мощностях основана на запланированном производственном заказе, сгенерированном MPS, MRP и SIC. Процесс CRP также принимает во внимание производственные заказы, которые были переданы управлению цехом, но которые еще не были завершены.

В стандартных системах входными данными для планирования потребности в производственных мощностях служат данные "планового запуска" MRP - то есть сформированная потребность в производимых узлах и полуфабрикатах. Таким образом он может быть реализован только после расчета потребности в материалах.

Результатом работы является так называемый "профиль загрузки", который определяет потребные для выполнения плана мощности для каждого рабочего центра.

Если оказалось, что производительность недостаточна, чтобы удовлетворить требования MRP, то вследствие этого или MRP потребность должна быть изменена, или производительность должна быть увеличена. Может быть возможно изменить потребность, спрогнозированную MRP, начиная производство некоторой части продукции ранее чем было ранее запланировано, чтобы использовать резервную мощность в более раннем интервале времени. Также может быть возможно увеличить производительность за счет сверхурочного времени, добавляя дополнительные смены, заключая субподрядные договора, и т.д.

Терминология CRP

Load profile - загрузочный профиль - сравнивает потребность с плановой (доступной) производительностью

Capacity - производительность - включая загрузку и эффективность

Efficiency - эффективность - возможная загрузка в сравнении с паспортной (не путать с загрузкой)

Load percent - процент загрузки - отношение загрузки к производительности

Если все доступные возможности увеличения производительности не достаточны, чтобы удовлетворить требования MRP, то может возникнуть потребность заново перепланировать MPS. В простейших бизнес-моделях MRP систем производительность рабочих центров обычно считается неограниченной и такие проблемы не возникают, однако, поскольку реальная производительность всегда ограничена, то современные MRP системы предоставляют возможность производить планирование в условиях ограниченных ресурсов.

В MRP системе, функция CRP вычисляет производственные мощности, требуемые, чтобы произвести запланированный производственный заказ, сгенерированный MPS, MRP, SIC.

MPS и MRP используются, чтобы формировать плановый производственный заказ прежде, чем процесс CRP вычисляет требуемую производительность. Запланированный производственный заказ, сгенерированный этими функциями обеспечивает основные исходные данные для процесса CRP. Если компоненты назначены к SIC системе заказа, запланированный производственный заказ для пополнения складских запасов (полуфабрикатов собственного производства) должен также быть сгенерирован прежде, чем запустить CRP. Планирование производительности должно быть выполнено до того, как плановый производственный заказ, сгенерированный MPS, MRP, и SIC, может быть передан управлению цехом.

Другая важная функция CRP состоит в том, чтобы проанализировать финансовые последствия запланированного производства. В дополнение к вычислению требуемой производительности, процесс CRP также выполняет финансовый анализ отложенного приобретения и производственного заказа. Финансовый анализ в CRP использует информацию о закупках, сбыте, складских запасах, MPS, планировании потребности.

Финансовая информация, анализируемая процессом CRP включает доступные складские запасы, открытые заказы на закупку, открытые заказы на продажу, открытые производственные заказы, и запланированные (плановые) заказы. Финансовый анализ включает все запланированные движения (перемещения) складских запасов сбыта, MPS, планирования потребности, и плановые потребности, сгенерированные системой управления проектом.

Взаимодействие с финансовой подсистемой.

После выполнения MRP вычисления, или процесса SIC, появится запланированный заказ на производство или на закупку. В состоянии "запланированный" заказы не сказываются на фактическом финансовом положении компании. Заказы могут все еще изменяться (заменяться), добавляться и удаляться.

После подтверждения и преобразования запланированного заказа на закупку в "реальный" заказ на закупку, финансовое положение компании, как ожидается, изменится, так как долги поставщику с этого момента увеличатся. Также увеличатся складские запасы (начиная с даты предполагаемой поставки).

Базируясь на MRP или SIC вычислении, требуемый для покрытия планируемых расходов, оборотный капитал должен быть увеличен. Это означает, или "живые" деньги, банковские или товарные кредиты необходимы, чтобы финансировать закупку (увеличение) складских запасов, незавершенное производство и запасы готовых изделий. В зависимости от финансового состояния и политики компании, компоненты этих типов могут быть оплачены из капиталов компании или кредитами. Как специфический вид кредитов также рассматриваются неоплаченные (до некоторого момента) счета к оплате или банковские ссуды.

Финансовые связи к MRP и SIC в MRP системе косвенные. Процесс планирования потребности осуществляет финансовые транзакции в результате выполнения планового приобретения или производственного заказа

4.8.Необходимые данные MRP

Главное производственное расписание

Производственное расписание формируется в условиях независимого спроса. Никаких средств автоматизации для составления производственного расписания система не содержит. План формируется вручную и должен быть реализуемым, то есть согласоваться со спросом и финансовым планом. Но при этом для каждой единицы готовой продукции составляется список ключевых ресурсов. В нём отражается дефицит ресурсов и возможная компенсация этого дефицита. Это отслеживание потребности в ресурсах и сопоставление ее с доступными ресурсами системы должно проводиться постоянно. Постоянного пересмотра также требует и само производственное расписание. Для устранения недостатка пересмотра планов производственное расписание делится на периоды. В первом периоде модификации производственного плана не допустимы. Во втором периоде допускаются модификации, причем необходимо согласовать план производства с доступными ключевыми ресурсами. Чем дальше по времени отстоит период от настоящего момента, тем менее определенной и более динамичной становится информация.

Спецификации

Спецификация (BOM - Bill Of Material) представляет собой перечень компонентов и материалов, необходимых для производства готового изделия, с указанием количества и планового времени производства или поставки. Таким образом, готовая продукция описывается вплоть до материалов и компонентов.

Данные о наличных запасах и открытых заказах

С учетом спецификаций рассчитываются полные потребности в компонентах. Эти компоненты должны быть готовы к моменту начала «родительского» узла. Алгоритм MRP обрабатывает спецификацию в том же порядке, в каком следуют уровни дерева состава изделия, а на основании главного производственного расписания рассчитываются полные потребности в единицах готовой продукции.

4.9.Выходные данные MRP

Выходные данные включают первичные и вторичные отчёты, выполняющие вспомогательную функцию.

Плановые заказы – график с разбиением по периодам планирования, который содержит время и величину будущего заказа.

Разрешение на выполнение плановых заказов, т.е. производится отпуск материалов в производство: пересчитывается остаток запаса с учётом расходов материалов, а затем материалы предаются непосредственно на производство, т.е. производится выдача производственных заказов.

Изменение в плановых заказах, включает изменение даты или величины заказа, а также отмену заказа.

Отчеты по контролю за исполнением планов показывают отклонения от планов, а также содержат информацию, необходимую для расчета производственных затрат.

Отчеты по планированию включают существующие договоры поставки, обязательства по закупкам и другие данные, которые могут использоваться для оценки будущих материальных потребностей производства.

Отчеты об исключительных ситуациях обращают внимание на основные несоответствия и обнаруженные ошибки в данных и отчетности.

Информация для данной статьи взята из открытых источников, я не претендую на авторство, просто постарался свести информацию из разных источников в опеределения, которыми можно воспользоваться для классификации систем и узнать, отвечает ли система данному классу.

Надеюсь, данный цикл статей окажется полезным.

Буду благодарен за Ваши комментарии.