История изготовления керамической плитки сухой шнур. Виды керамической плитки. Варианты изготовления стеклянной плитки своими руками

Несмотря на то, что производство керамической плитки осуществляют сотни предприятий по всему миру, его организация считается делом перспективным, удачным вложением капитала.

Поточная линия производства керамической плиткиЭти утверждения основываются на следующих факторах:

- Строительная индустрия потребляет все больше материалов, среди которых керамические изделия занимают видное место, спрос на них растет.

- Производство керамической плитки – хорошо отработанная технологическая операция, она не требует больших ассигнований на исследовательские работы. Методика производства работ подробно описана и проверена многолетней практикой.

- Основной исходный материал – глина дешев и широко распространен, часто его добыча производится неподалеку от производства, плечо подвоза небольшое, что снижает себестоимость.

- Многообразие оборудования для производства различной производительности и цены позволяет выбирать объемы и конкретное направление деятельности.

В ближайшее время вряд ли будет найдена альтернатива керамике. Предприятие по производству керамической плитки может не беспокоиться о перспективах, его продукция будет пользоваться постоянным, устойчивым спросом на рынке стройматериалов.

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человек

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человек Рассматривая такое изделие, как керамическая плитка, технология производства которой приводится ниже.

Нужно вспомнить - алгоритм работы всех предприятий, производящих строительные изделия примерно одинаков:

- Сортировка и хранение исходного сырья

- Смешивание ингредиентов в первичную массу

- Формовка

- Механические, тепловые и другие физические воздействия на исходный материал

- Контроль качества и складирование.

Технология производства керамической плитки - это ряд мероприятий, последовательно приводящих, к созданию готового продукта.

На открытых участках видно только разъезжающую плитку от формовки до упаковки

Один из секретов получения качественной плитки состоит в тщательном предварительном отборе и соблюдении пропорций в смешивании главных компонентов: глины, песка, полевого шпата. Все составляющие должны быть чистыми, без примесей. Карьерная глина непригодна для производства, ее нужно сначала подготовить к дальнейшему использованию. Сырье для производства керамической плитки подвергается измельчению в дробильно-размольных машинах, методом магнитной сепарации удаляются окислы железа.

В этих печах плитка получает свою твердость

В этих печах плитка получает свою твердость Лидеры отрасли знают, что качественное изготовление плитки керамической во многом зависит от химического состава глины. Сырье, взятое из разных месторождений, каждый раз требует коррекции температурных режимов, что часто приводит к изменению тона плиток одной серии. Поэтому они предпочитают иметь дело с постоянными поставщиками, привозящими сырье из проверенных карьеров.

Дробление и перемешивание преследуют главную цель – создание максимально однородной массы. В зависимости от способа формования в нее может добавляться вода.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку. Формирование геометрических размеров будущих изделий происходит одним из трех способов:

- Экструдером . Механизм вытягивает тестообразную массу в широкую ленту установленной толщины, здесь же она нарезается на фрагменты.

- Прессом . Гидравлическое устройство со специальным штампом сдавливает приготовленную смесь с двух сторон усилием равным 300–500 кг/см 2 .

- Литьем . Разбавленная до полужидкого состояния масса заливается в заранее приготовленные формы.

Следует отметить, что два первых способа получили большее распространение.

Если сразу после формовки сырую плитку подвергнуть обжигу, то содержащаяся в ней лишняя вода разорвет материал. Для того чтобы подготовить полуфабрикат к дальнейшим операциям, его подвергают предварительной сушке. После ее проведения содержание влаги в глине должно составлять 0.1–0.3%. Время, отведенное для подсушивания в скоростных сушилках, зависит от плотности и толщины заготовок. Так, производство керамических плиток для полов предусматривает сушку полуфабриката в течение 30–60 минут.

А так выглядит перевозка роботом плитки для окончательной упаковки

А так выглядит перевозка роботом плитки для окончательной упаковки Основная термическая обработка материала производится в специальных печах. Технология изготовления керамической плитки предусматривает два варианта обжига. Керамический гранит, основная масса напольной и настенной декоративной плитки делаются в технике однократного обжига. По этой методике на полуфабрикат вначале наносится глазурь, а затем он отправляется в печь, где при температуре в 900–1400 0 C происходит спекание минеральных компонентов, получается монолитная прочная структура. Производство кафеля двойного обжига подразумевает сначала обжиг глиняного черепка, затем нанесение на него глазури и потом повторный обжиг с более низкой температурой, достаточной для расплавления глазури, но не влияющей на структуру основы.

Марка производителя технологический линии красуется на самом видном месте.

Марка производителя технологический линии красуется на самом видном месте. В ряде случаев технология производства керамической плитки двойного обжига включает процесс ангобирования, то есть нанесения на поверхность после первого обжига тонкого слоя смеси из качественной глины, стекольного боя и минералов. Это подглазурное покрытие улучшает качество поверхности после второго обжига.

Если плитка на линии движется, значит процесс её подготовки еще не закончен

Если плитка на линии движется, значит процесс её подготовки еще не закончен Производство напольной керамической плитки имеет свои особенности. Они заключаются в создании дополнительных условий, способствующих полному спеканию массы. С этой целью в шихту добавляются плавни (пегматиты, натриевые и кальциевые шпаты). Результат – улучшение прочности на изгиб и повышенное сопротивление абразивному воздействию. Для того чтобы ускорить процесс обжига используются присадки (тальк, магнезит и доломит).Остывшая готовая плитка проходит контроль качества и сортировку по сериям.

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линии

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линии Технологическая схема производства керамической плитки

Перед вами наглядная схема производства керамической плитки разного вида

Перед вами наглядная схема производства керамической плитки разного вида

Представленное на видео производство керамической плитки наглядно иллюстрирует весь процесс.

Оборудование

Оборудование для производства керамической плитки широко представлено на рынке, оно постоянно совершенствуется. Выбор велик, можно приобрести отдельные агрегаты для небольших фабрик или мощные высокопроизводительные механизмы для массового производства, все зависит от целевого назначения.

Эта машина делает рисунок на плитке

Вот что происходит внутри. Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенные

Вот что происходит внутри. Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенные Примерный перечень составлен с учетом, выполняемых оборудованием, задач:

- Подготовка и смешивание компонентов в первичную массу . Шаровые мельницы, различные дробилки, распределительные башенные сушилки, специальные миксеры. В интернете часто упоминаются бетономешалки. Если маленькое кустарное производство – почему бы и нет;

- Формование . Пресса, экструдеры, заливные формы;

- Предварительная сушка . Однорядные скоростные сушки на сетчатых или роликовых конвейерах.

- Глазурование . Аэрографы, автоматы фильерные и конусные, распылители дисковые, автоматы шелкографии, дозаторы трубчатые и ковшовые;

- Обжиг . Газовые или электрические туннельные печи с транспортером и программным регулированием температуры.

Если отдельные механизмы установлены в соответствии с технологическими требованиями, объединены автоматическим транспортом и общей системой управления, то образуется линия по производству керамической плитки.

Это мельница. Самая настоящая, только для производства сырья плитки

Это мельница. Самая настоящая, только для производства сырья плитки Это оптимальная производственная конфигурация. Достижения в области информатики позволяют компьютеризировать весь процесс, свести участие человека к минимуму. Ведущие производители керамики используют именно такие линии. К примеру, керамическая плитка производства разных развитых стран практически целиком делается на таком оборудовании.

Декорирование плитки

Технология изготовления керамической плитки переживает в последние годы второе рождение в связи с появлением новых методик нанесения рисунков или красочных слоев на ее поверхность. Причем важно, что это не переводные картинки, смываемые водой, а составная часть самой структуры изделия.

К традиционным методам окрашивания – пигментации шихты, введению в состав глазури минеральных присадок, добавился новый способ – фотопечать. Технология печати на керамической плитке предусматривает методы: сублимации; использование чернил, вступающих во взаимодействие с керамикой при ультрафиолетовом облучении; способ «горячей деколи»; перенесения на плитку специальных чернил принтерами.

На таких линиях плитку и полируется и преполируется

На таких линиях плитку и полируется и преполируется Сегодня производство керамической плитки во много ориентируется на индивидуальные заказы. Вышеперечисленные способы помогают воплотить в керамике любой художественный замысел клиента.

Можно ли сделать керамическую плитку самому? Разумеется. Производство керамической плитки имеет в основе тысячелетнюю практику. Люди делали керамику задолго до появления гидравлических прессов и прочих современных механизмов. Простейшие механизмы, помогающие приготовить и перемешать массу, нанести глазурь и произвести обжиг - вполне доступны. Для того чтобы керамическая плитка своими руками, изготовление которой задумано, получилась сносного вида, необходимо позаботиться, прежде всего, о качестве глины. Поскольку, в ручном производстве использование пресса не предусмотрено, все зависит от мелкозернистой однородной структуры приготовленной массы. С порядком глазуровки и обжига можно ознакомиться, отправив запрос «производство керамической плитки видео». Следует только помнить, что оборудование для изготовления керамической плитки потребует достаточно места для размещения, агрегаты для смешивания создают много шума, а печи опасны в пожарном отношении. Техника безопасности должна соблюдаться неукоснительно.

В этих печах температура плавления достигает 1200 градусов по Цельсию

В этих печах температура плавления достигает 1200 градусов по Цельсию Если методика хорошо изучена и соблюдаются все технические требования, то вполне возможно наладить собственное небольшое производство. Фото плитки керамической, сделанной самостоятельно, демонстрирует, что упорство и правильный подход к делу обязательно приводят к успеху.

-> Производство, строительство, сельское хозяйство

Производство кафельной керамической плитки.

Кафельная плитка , как один из наиболее востребованных строительных материалов, всегда пользовалась спросом. Люди не перестают строиться, производить ремонт квартир даже во время кризиса. И если крупные производители, специализирующиеся на изготовлении кафельной плитки для новостроек, сегодня во время кризиса «конкретно страдают» в первую очередь, то ориентировавшись на обеспечение кафельной плиткой отдельных квартир, Вы всегда останетесь в «плюсе».

Преимущества и особенности производства кафельной плитки

В данном случае, малый бизнес, в отличие от большого производства, имеет несколько вполне «солидных» преимуществ. Во-первых – это большое разнообразие готовой продукции, чем вряд ли может «похвастаться» крупный производитель. На руку «мелким» производителям кафельной плитки сыграло и падение курса национальной валюты, значительно увеличив стоимость импортной продукции.

Основное конкурентное преимущество малого производства кафельной плитки – возможность выпуска действительно качественной продукции по ценам, ниже конкурентных.

Оборудование для производства кафельной плитки

Для закупки минимального набора оборудования необходимого для начала производства керамической кафельной плитки

потребуется около $10 тыс.

За эту сумму Вы получите: бетономешалку, вибростанок, формы под плитку, камеру для напыления рисунков, глазури и полупромышленную печь для сушки продукции при температуре около 200 градусов. Оборудование для производства кафельной плитки можно приобрести как в комплекте, так и по отдельности, что получится немного дешевле.

Однако, чтобы изготавливать не стандартную плитку, а нечто эксклюзивное, уникальное, необходимо обзавестись дополнительными приспособлениями. Многофункциональная модернизированная напылительная камера обойдется в сумму от $3 тыс. Для нанесения различных рисунков, также потребуется набор трафаретов. Приблизительная стоимость комплекта из 200 шт. трафаретов – около 600$.

Возможно приобретение и массы других самых разнообразных приспособлений, позволяющих сделать плитку, например, самосветящейся, однако и стандартного набора будет достаточно для производства как настенной , так и напольной плитки .

Материалы, помещение и пресонал для производства керамической плитки

Качество готовой плитки в значительной мере зависит от качества материалов применимых для ее изготовления. Лучше использовать высокомарочный цемента и гранитный отсев. Также, Вам понадобятся пластификаторы, красители и глазурь. Если исходить из ежемесячного производства кафельной плитки для покрытия 5000 метров квадратных площади, затраты на сырье, составят порядка $12 тыс.

Для организации производства данного количества кафельной плитки, будет достаточно 4-х рабочих: 2-е возле бетономешалки, 1- для обслуживания вибростола и еще один будет заниматься сушкой и упаковкой плитки. Кроме того, для обеспечения надлежащего качества продукции, необходимо нанять мастера, с знанием технологичного процесса.

Требования к помещению для организации бизнеса по производству керамической плитки минимальны. Необходимая площадь – порядка 100 кв.м. Это может быть холодный склад, сарай – практически все что угодно, что имеет стены и крышу…

Окупаемость производства керамической плитки

- $10 тыс. – оборудование для производства кафельной плитки,

- $12 тыс. – сырье,

- около $3 тыс. – заработная плата работников,

- около $1 тыс. – аренда помещения и оплата электроэнергии (может значительно отличатся).

- 1,5 тыс. $ - на организацию производства и открытие дела.

В итоге, одноразовые затраты составят $30 тыс., и около $18 тыс. – ежемесячные.

Рассчитывать доходы будем исходя из средней стоимости реализации плитки в 7$ за метр квадратный. При объеме производства в 5 тыс. кв.м. суммарный ежемесячный доход будет около 35 тыс. $.

Однако, если Вы считаете, что все настолько идеально и гладко, как видно из предварительных подсчетов, придется Вас немного разочаровать.

Сезонность и рынки сбыта.

Керамическая плитка – продукция, которая очень зависит от сезона и модных тенденций. Спрос на плитку в зимний период практически равен нулю. Работать впрок в холодную пору года нет смысла, поскольку произведенная плитка к следующему году может быть уже не в моде. Спрос на керамическую плитку активизируется весной. Летом же, проблем с реализацией у Вас возникнуть не должно.

Относительно рынка сбыта – здесь все по стандарту: через ремонтные бригады, рекламные и выставочные стенды на строительных рынках и ярмарках, интернет и прочие методы заявить о себе и привлечь клиентов.

Таким образом, реальный срок окупаемости вложений будет чуть более 1 года.

И помните, без керамической плитки сегодня не обходится ни один серьезный ремонт. В Росии немало магазинов керамической плитки, их ассортимент обогатит вашу фантазию в плане дизайна плиток и будет надежным путеводителем по тенденциям современного ремонта.

Керамическая плитка или кафель является популярным строительным материалом, который используется для облицовки стен и пола в различных помещениях. Он отличается высокой прочностью, износостойкость, влагоустойчивостью и другими положительными качествами.

Как делают керамическую плитку, что она приобретает все свои свойства? Это высокотехнологичный процесс, который должен происходить в строгой последовательности. Для производства данного материала применяется современное и мощное оборудование, что позволяет получить лучший результат.

Какое сырье используется для производства кафеля?

Для формирования плитки необходимо подготовить сырье в виде глины, которую добывают из земных недр. Также в состав смеси, использующейся для производства, входят и другие компоненты. От их количества зависят основные свойства материала – прочность, пластичность, эстетичность и другие. Например, при добавлении полевого шпата удается значительно снизить температуру обжига.

Для получения в результате производства качественных материалов требуется с особой тщательностью подойти к выбору типы глины. Существуют такие разновидности данной породы:

- цементная. Из данного типа сырья чаще всего изготовляют различные сухие смеси;

- огнеупорная. Такое сырье считается идеальным для производства кирпича или кафеля, которые могут эффективно работать при воздействии пламени и высоких температур;

- формовочная. Имеет специфические качества, которые идеально подходят металлургической промышленности;

- кирпичная. Относится к легкоплавким сортам. Чаще всего используется для формирования кирпичей с отличными теплоизоляционными свойствами;

- кислотоупорная. Идеально подходит для изготовления продукции, которая не разрушается под воздействием агрессивных веществ;

- каолиновая. Белый тип глины, применяющийся для фарфоровых или фаянсовых изделий.

Методы производства

При изготовлении керамической плитки в домашних условиях или на высокотехнологичных производствах используют одну из технологичных схем:

- монокоттура. В данном случае технология производства керамической плитки подразумевает лишь единичный обжиг полуготового сырья. Сформированная заготовка покрывается специальной глазурью, после чего подвергается термической обработке под температурой 900-1200°С. В результате образуется материал, который способен эффективно противостоять негативному действию влаги;

- бикоттура. В данном случае полученная плитка своими руками подвергается обжигу дважды. Первый раз это делают для удаления из материала лишней влаги, а второй – после нанесения глазури;

- керамогранит. После производства плитки данного типа получают сверхпрочный материал, который устойчив к значительным перепадам температур. В данном случае в состав смеси, для формирования керамокранита, входит кварцевый песок и полевые шпаты. Сам процесс обжига происходит при температуре, которая не ниже 1300°С.

Виды и типы керамогранита

Подготовка сырьевой массы

Изготовление керамической плитки невозможно без тщательной подготовки сырья. Его обязательно сортируют по размеру и типу. После этого сырье измельчают до нужной фракции при помощи угловой дробилки или прочего оборудования. В процессе подготовки его могут несколько раз подвергать дроблению для получения высококачественного материала.

Когда все сырье приобрело нужный размер зерен, отдельные компоненты смешивают между собой. В данном случае очень важно подобрать оптимальные пропорции между использованными ингредиентами. От этого зависят основные свойства будущей плитки, ее внешний вид.

Для получения более однородной массы к ней добавляют воду и подвергают обработке в шаровой мельнице. В результате получают особую жидковатую смесь под названием суспензия. В последующем из нее удаляется вода при помощи специального фильтр-пресса. Он способен избавить от 50% влаги. В дальнейшем полученная масса еще раз подвергается размолу, но в сухом виде.

Также в процессе изготовления плитки полученная суспензия может закачиваться в специальный распылитель. Обычно он состоит из вращающего диска или сопла. В распылителе суспензия освобождается от лишней влаги из-за интенсивного движения потоков воздуха. Также сырье может измельчаться путем сухого помола с гранулированием. Для этого существуют специальные гранулирующие машины.

Как происходит процесс формирования плитки?

Технология изготовления керамической плитки подразумевает, что ее формирование происходит путем сухого прессования. В данном случае подготовленный порошок, имеющий в составе все необходимые компоненты, поступает в фасонный пресс. Он позволяет максимально сжать материал, после чего готовые пластины выбрасываются в нижней части плунжера. Такие прессы обычно обеспечивают давление, которое превышает 2500 тонн.

Для получения очень тонкого плиточного материала нужно дополнительно использовать смачивающие агенты. Сочетание экструзии со штамповкой позволяет получить изделия неправильной формы, которые отличаются качеством и небольшой стоимостью. Это можно сделать путем обработки сырья в специальном цилиндре с высоким давлением, после чего оно выдавливается наружу небольшими порциями. В дальнейшем подготовленные образцы подвергаются штамповке при помощи гидравлических или пневматических прессов.

Также существует другой метод формировки плитки. Он подразумевает то, что подготовленные порции сырья сжимаются при помощи гидравлического пресса между двумя половинами жесткой формы. Освобождение полученных образцов происходит при помощи нагнетания воздуха и вакуума.

Сушка

После формирования плитки ее нужно высушить при высокой относительной влажности воздуха. Данный процесс обычно занимает несколько дней. Образцы высыхают медленно, что позволяет предотвратить образование усадочных трещин.

Для этого обычно используются непрерывные или туннельные сушилки. В качестве источника энергии выступают газ, нефть, инфракрасное или СВЧ-излучение.

Глазуровка образцов

Глазурь представляет собой особый стекломатериал, который наносят на поверхность плитки. После обжига она надежно закрепляется на поверхности и обеспечивает многие положительные свойства материала – влагостойкость, прочность, эстетичность и другие.

Глазурь может наноситься на плитку несколькими способами – при помощи центробежного глазуровщика, дискованием. Также ее могут просто распылять или рассыпать по поверхности плитки.

Обжиг материала

После завершения глазуровки плитку нужно обжечь. Это позволяет ей приобрести достаточную прочность и пористость. Процесс обжига может происходить одно или двухступенчато. Все зависит от выбранной технологии и требований к плитке. Обычно сырец подвергается обработке при температуре 1000-1300 градусов. Многие домашние производства работают при 850-900 градусов, чего очень часто полностью достаточно.

Однократный обжиг в основном применяется для плитки, которая сформирована мокрым способом. Для этого используется печи, оснащенные фрезерными роликами. Они обеспечивают температуру до 1150 градусов. В таких печах сырец находится около часа.

Двукратному обжигу подвергают образцы, которые сформированы сухим способом. Они подвергаются действию более низких температур. После первичной обработки плитка отправляется на повторный обжиг с глазуровкой. Два этих процесса происходят в одной и той же печи туннельного типа. Она представляет собой камеру, где заготовки медленно перемещаются на конвейере по огнеупорным лентам. В таких печах обжиг занимает 2-3 дня. Обычно он происходит при температуре 1300 градусов.

После такой обработки плитка остывает, сортируется и пакуется. В результате получают материал, который полностью готов к дальнейшему применению. Также в условиях производства обычно проверяют свойства образцов на их соответствие общепринятым нормам.

Особенности изготовления тротуарной плитки

Для нет необходимости закупать дорогое оборудование или материалы.

Для домашнего производства следует закупить следующее сырье:

- портландцемент;

- известняковый или гранитный отсев;

- пластификатор;

- пигмент для получения нужного цвета;

- специальная смазка для форм.

Смесь для производства тротуарной плитки готовится при помощи бетономешалки, куда засыпают известковые заполнители и другие компоненты. Полученным раствором заполняют пластиковые формы, которые рекомендуется предварительно обработать смазкой. В последующем их перемещают на выбростол для удаления всех пузырьков воздуха. В дальнейшем тротуарная плитка подвергается сушке в естественных условиях, что возможно благодаря пластификатору.

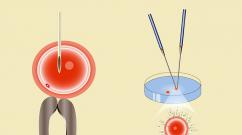

Получение определенных типов керамических плиток (в соответствии с техническими характеристиками) в первую очередь зависит от технологии производства. На рис.1 представлены основные этапы различных технологических циклов и перечислены основные типы керамических плиток, которые они позволяют получать.

Рис.1

Технологические циклы производства различных типов керамической плитки

Секретом получения качественного нового материала является тщательно отработанный технологический процесс производства, который непрерывно совершенствуется. В основе его - обжиг при высокой температуре, варьирующейся в зависимости от типа материала от 900 до 1 200 °C. Для производства используется самый разнообразный природный сырьевой материал. Корпус плитки готовится из смеси глины (для придания пластичности), кварцевого песка (для придания твердости корпусу плитки) и полевого шпата (для придания плавкости). Для приготовления глазури используется песок, каолиновые глины, предварительно заготовленная стеклянная крошка, а также пигменты на основе оксидов (для придания цвета).

Для изготовления корпуса плитки сырьевые материалы тщательно измельчаются и перемешиваются для получения совершенно однородной массы для последующей формовки. Для формовки применяется два метода - прессование и экструзия . Прессованная плитка получается из порошкового раствора, который уплотняется и прессуется под высоким давлением. Экструдированная плитка получается при помощи пропускания через соответствующие отверстия влажной смеси сырьевых материалов, придавая ей конечный вид.

Метод прессования позволяет жестче контролировать размер, и, вдобавок, получать поверхность лучшего качества.

После формовки плитки, прежде всего, высушиваются для удаления небольшого содержания влаги. Затем подвергаются обжигу (неглазурированная плитка). Химические и физические характеристики - плотность, устойчивость к механическим и химическим воздействиям - она приобретает в процессе обжига. При обжиге высокая температура придает материалу устойчивость к агрессивным химическим веществам и физическим воздействиям окружающей среды.

Керамические плитки подразделяются на неглазурованные и глазурованные. Глазурь (нем. Glasur, от Glas - стекло ) - стекловидное защитно-декоративное покрытие на керамике, закрепляемое обжигом (прозрачное или непрозрачное, бесцветное или окрашенное).

Неглазурованные плитки практически однородны по всей толщине и обычно не имеют никаких декоративных рисунков.

Глазурованные плитки могут быть одинарного обжига и двойного (на первично обожженное изделие наносится эмаль, и оно подвергается повторному обжигу).

В результате различных вариантов сочетания технологических процессов (например, разовый обжиг или двойной обжиг), использования разного исходного материала (белые и красные глинистые породы), а также формовки (прессовка или экструзия), производятся различные виды керамической плитки.

Плитка однократного обжига

Изделие получается путем прессования смеси сырьевых ингредиентов. Цвет обожженной смеси колеблется от светло-желтого до темно-коричневого в зависимости от содержания железа в глине и от пористости. Большинство керамических плиток однократного обжига изготавливается из светлой смеси: это связано с ее производственными преимуществами, а также с большим спросом на рынке.

Спрессованная смесь подвергается глазурованию, а следом однократному обжигу, что обеспечивает хорошее прилипание глазури к смеси.

Керамическая плитка может изготавливаться с плотной как стекло или пористой основой. Это чрезвычайно важная характеристика плитки, т.к. от пористости зависит и водопоглощение, которое в свою очередь определяет ее морозостойкость, механическую прочность и, следовательно, область применения. В зависимости от водопоглощения керамических плиток необходимо подбирать и подходящие материалы для их укладки.

Низкопористая керамическая плитка пригодна для устройства внутренних и наружных полов и характеризуется высокой стойкостью к механическим агентам и морозу. Изделия подвергаются повышенной усадке в процессе обжига, и поэтому продаются разделенными на партии по калибру.

Высокопористая плитка однократного обжига изготавливается из специальной смеси, рассчитанной на предупреждение усадки в процессе обжига: поэтому возможна укладка плитки с узким швом. Изделие имеет повышенную пористость (большее водопоглощение) и низкую механическую прочность, что делает его пригодным только для облицовки стен.

Еще одной разновидностью плиток однократного обжига является плитка глазурованная под давлением . Она изготавливается по современной технологии, в соответствии с которой слой глазури подвергается прессованию вместе со смесью, а дальше обжигу. Готовое изделие имеет низкую пористость и, благодаря высокой толщине слоя глазури, является особо пригодным для устройства полов, подвергающихся высоким нагрузкам при интенсивном движении.

Плитка двукратного обжига

Изделие этим методом изготовлялось до внедрения способа однократного обжига: по этой традиционной технологии глазурь наносится на обожженную смесь, затем изделие подвергается второму обжигу. Недостаток этой технологии перед способом однократного обжига заключается в более высокой себестоимости продукции (два обжига вместо одного), а также в невозможности изготовления низкопористых изделий (невозможна глазуровка обожженной низкопористой смеси).

В настоящее время керамическая плитка двукратного обжига используется для облицовки стен и пола, в особенности при необходимости придания блеска поверхности плитки. В таком случае двукратный обжиг имеет технологическое преимущество перед однократным: при последней технологии в процессе обжига через глазурь проникает газ от разложения смеси, что образует на блестящей поверхности плитки мелкие следы в виде концов булавок, трещин; такого недостатка нет при технологии двукратного обжига.

| Просмотреть: |

Производство керамической плитки осуществляется множеством заводов и фабрик во всем мире. Это считается перспективным делом и хорошей инвестицией капитала. На сегодняшний день существуют производства, на которых изготовление керамической плитки во многом ориентировано на индивидуальные заказы. Обилие вариантов готовых решений наряду с возможностью изготовления персональных заказов позволяет воплощать в керамике любые дизайнерские замыслы.

Производство керамической плитки вполне можно выполнять и самостоятельно. Керамику делали задолго до того, как появились специальные прессы и другие механизмы. Изготовление кафеля основывается на тысячелетней практике. Любому желающему сегодня вполне доступно изготовление плитки с помощью простых механизмов, дающих возможность делать исходную массу, наносить глазурь и выполнять обжиг плитки.

Процесс изготовления кафеля несложен. Исходя из разновидности изготавливаемой кафельной плитки и ее предназначения в производстве применяется смесь глины различных видов с добавлением прочих натуральных примесей. Для получения кафеля хорошего качества важно использовать подходящую разновидность глины. Поначалу все компоненты при помощи соответствующего оборудования прессуются. Процесс выполняется под большим давлением, после чего изделия проходят обжиг в печи при большой температуре.

Для производства кафеля используется огнеупорная либо тугоплавкая глина. Первый вариант является наиболее подходящим благодаря большому количеству примесей. При изготовлении кафеля крайне важно не нарушать предусмотренные технологией условия. Несмотря на то что сегодня изготовление кафеля является основой деятельности многих предприятий, растущий спрос позволяет не только расширять существующие мощности, но и открывать новые линии.

Для различных вариантов кафеля предусматривается использование смеси разных сортов глины и дополнительных примесей. Для получения глазури применяется смесь, включающая каолиновые глины, песок, стеклянную крошку и оксидные пигменты. Пигменты используются для придания плитке необходимого цвета. Для изготовления самой плитки в основном применяется смесь полевого шпата, глины и кварцевого песка.

Производство кафельной плитки мало отличается от изготовления любой другой керамической продукции. На протяжении очень длительного времени технология производства керамической плитки в своей основе остается неизменной. Невзирая на различия в особенностях изготовления плитки разных видов, для основной их массы схема технологии производства также одинакова.

Производство плитки — процесс, состоящий из нескольких фаз. Для получения плитки высокого качества применяется прогрессивное технологическое оснащение, лучшие виды исходного сырья. Для производства плитки может быть использовано полностью автоматизированное промышленное оборудование. Технология изготовления, которая основана на высокотехнологичном оснащении, позволяет делать плитку больших размеров с идеальной формой и пропорциями.

Отличия способов производства

Все исходные материалы сначала основательно измельчаются, после чего размешиваются и увлажняются до образования гомогенной массы. На следующем этапе следует формование, для чего может использоваться прессование либо экструзия. Прессованная плитка вырабатывается из сырья, размельченного в порошок. Сначала порошок уплотняется, после чего подвергается прессованию под большим давлением. Такой способ дает возможность более жестко соблюдать типоразмер изделий и формировать высококачественную поверхность.

В производстве керамической плитки технология экструдирования предусматривает прохождение пастообразной смеси основных материалов сквозь специальную фильеру нужной формы. В процессе прохождения подготовленной смеси сквозь форму создаются изделия необходимой ширины и толщины. Использование такого способа формования отличается простотой и меньшей стоимостью по сравнению с методом прессования. После этого действия керамическая плитка сушится и подвергается обжигу.

Как готовится смесь и формуются изделия

Изготовление кафеля начинается с подготовки сырья. На стадии подготовки выполняется смешивание составляющих, из которых формируется однородная исходная масса. Для этого сначала измельчается глина, после чего в нее добавляются необходимые примеси для получения нужного состава. Измельченная глина обязательно смачивается. Степень смачивания определяется добавками, объем и пропорции которых определяются требуемыми характеристиками для готовых изделий.

Далее происходит формование плитки. Как уже было описано выше, формование может выполняться двумя методами: экструзией или прессованием. В первом случае готовая масса пропускается через специальную формующую установку, во втором в подготовленные формы заливают массу, которая затем прессуется под большим давлением. На выходе получаются очень плотные и крепкие изделия.

Сушка изделия и покрытие глазурью

На следующей стадии выполняется сушка изделий, с помощью которой из плитки удаляется излишняя влага. Без этой стадии не обойтись, поскольку без удаления излишков влаги на этапе обжига будет происходить интенсивное парообразование. Образующийся избыток пара станет причиной нарушения целостности плиточных изделий, и на выходе получится слишком много бракованного продукта.

Глазурование требуется для придания плиточным изделиям определенной расцветки либо оттенка. Покрытие глазурью выполняется накануне обжига. Глазуруют плитки посредством обливания и пульверизации. Высокотемпературная обработка изделий в печи и процесс остывания превращают такой вид покрытия в своеобразное стекло. Это покрытие выполняет не только эстетическую, но и защитную функцию. В итоге кафель будет защищен от негативного влияния внешних факторов и обретет высокие гигиенические свойства.

Как происходит обжиг изделий

Высокотемпературное воздействие в печи формирует требуемые химические реакции, приводящие к необходимым физическим изменениям в плиточных изделиях. На производстве печь устроена в виде конвейера, где изделия перемещаются в туннеле. Существуют печи, в которых перемещение изделий основано на карусельном принципе.

На рынке технологического оснащения оборудование для производства керамической плитки представлено в большом ассортименте. С развитием и совершенствованием технологий оно непрерывно улучшается. Ассортимент его велик, приобрести можно самостоятельные установки, большие агрегаты для крупных фабрик либо отдельный станок для производства плитки у себя на участке.

Какие преимущества дают новые технологии

Производство кафеля в последнее время переживает обновление. Это связано с тем, что появились новые современные типы оборудования для раскрашивания изделий. Новые технологии позволяют формировать декоративный слой таким образом, чтобы он образовывал единое целое со структурой изделий. Такой рисунок со временем не стирается и не блекнет.

Один из современных вариантов нанесения рисунка на керамическую плитку предусматривает использование УФ-принтеров. Такого рода печать основана на применении особых чернил и глазурных красок с хорошими адгезионными характеристиками. По завершении процесса нанесения таким способом графического рисунка производится полимеризация при помощи УФ-лампы.

Для нанесения на керамическую плитку рисунка могут использоваться специальные струйные и лазерные принтеры. В процессе производства малых партий используют струйные принтеры для керамики. С их помощью наносятся главным образом черно-белые рисунки. Для крупных объемов керамической плитки производство может быть оснащено лазерными принтерами. В этом случае картинка сначала переносится на декольную бумагу, после чего фиксируется на плитке, которая вслед за этим проходит обжиг в печи.

Самостоятельное изготовление

В последнее время получает все большее распространение самостоятельное изготовление кафеля. Мотивом для этого служит желание не только сэкономить, но и сделать оригинальный, не встречающийся ни у кого отделочный материал. Большой популярностью в самостоятельном производстве пользуется цементная плитка. Она представляет собой весьма интересный материал отделки, который может использоваться для стен и пола. Такое покрытие изготавливается ручным способом, который был изобретен еще в Средние века.

Производство цементной плитки является занимательным процессом. Для ее изготовления делается специальная металлическая форма в виде матрицы с контурами рисунка плитки — наподобие трафарета. Далее готовится окрашенный цемент, для чего используется смесь, в которую входит мелкий песок, особый цемент, мраморный порошок и красители на натуральной основе. У готовых плиток образуется матовая поверхность, шероховатая на ощупь и нескользкая. Сделанные таким способом изделия не проходят обжиг, а только сушатся. Благодаря этому размеры плиток не меняются, сохраняя изначальную точность, что можно считать преимуществом.