Факультативные признаки состава преступления и их значения. Факультативные признаки объективной стороны. Характеристика факультативных признаков

- 2 приоритетных направления в процессе управления запасами на предприятии

- Система управления запасами

- Технологичные комплексы управления запасами

- 4 модели управления запасами

- Методы управления запасами

- Управление товарными запасами через распределительный центр

- Планирование управления запасами

- Организация управления запасами: пошаговая инструкция

- Зарубежный опыт управления материальными запасами

В сфере управления оборотными активами организации важную роль играет такое направление деятельности, как управление запасами .

Задачей управления запасами выступает организация непрерывного операционного процесса и сбыта продукции при одновременном сокращении расходов, связанных с этими запасами.

2 приоритетных направления в процессе управления запасами на предприятии

В обозначенном контексте под запасами стоит понимать не только ресурсы производства, но и продукцию, которая уже произведена или еще находится в процессе изготовления, а также предназначена для перепродажи.

Особое внимание нужно уделить запасам, предназначенным подстраховать фирму в случае возникновения чрезвычайных ситуаций. Такой вид запасов, с одной стороны, оберегает компанию от потрясений и гарантирует стабильность, но, с другой – уменьшает оборот средств по причине оседания некоторых сумм в резерве.

Фактически запасы организации, будучи целостным резервным комплексом, тем не менее предусматривают различные способы взаимодействия с ними, что в свою очередь подразумевает последовательное решение ряда имеющихся проблем.

Дефицит запасов провоцирует перебои в операционном процессе, уменьшение объемов сбыта, а зачастую и внеплановые траты на закупку нужных ресурсов по ценам, превышающим обычные. В результате этого доход фирмы снижается, что отрицательно сказывается и на таком показателе, как ликвидность.

Избыток запасов также сопровождается появлением проблем, связанных с возникновением не предусмотренных заранее расходов на хранение излишков, их возможным устареванием, повышением имущественной пошлины и снижением дохода.

В сфере управления запасами можно выделить два следующих приоритетных направления:

- «Подсчет запасов», в рамках которого проводятся обеспечение и сохранение высокого уровня эффективности управления запасами и всеми иными видами деятельности с товарно-материальными ценностями.

- «Совершенствование запасов», предусматривающее сведение трат к минимуму при неопределенных показателях спроса на продукцию в отдаленной перспективе. Основная задача улучшения запасов заключается в значительном увеличении прибыльности компании благодаря этим запасам.

Грамотная организация управления запасами приводит к следующим итогам:

- уменьшению операционных трат в связи с дефицитом запасов;

- увеличению темпов оборотов активов предприятия;

- минимизации излишков товарно-материальных запасов;

- уменьшению расходов на хранение товарно-материальных запасов;

- снижению расходов в связи с ухудшением состояния и/или устареванием запасов;

- совершенствованию системы налоговых выплат.

Система управления запасами

Существует множество методов и критериев, регламентирующих и оптимизирующих работу с запасами (например, помогают определить наиболее актуальные уровни запасов и размер заказа). Объединенные вместе, эти методы и критерии образуют систему управления запасами, предполагающую точное обозначение временных рамок и количество закупаемых ресурсов для поддержания запасов.

К ключевым показателям системы управления запасами относятся:

- точка заказа – низший порог запасов продукции, при приближении к которому запасы необходимо обновить;

- нормативный уровень запасов – номинальный показатель запасов, который образовывается при каждой последующей закупке;

- величина отдельной закупки;

- частота осуществления закупок – временной промежуток между двумя закупками ресурсов, или, другими словами, цикличность восполнения запасов;

- объем восполняемых ресурсов, обеспечивающий наименьшие расходы на содержание запасов с учетом запланированных трат на обновление и предусмотренных иных вариантов издержек капиталовложений.

Как уменьшить складские запасы

Сам по себе заполненный склад – не проблема, пока на полках хватает места. Беда в том, что за лишние площади приходится переплачивать. Есть масса возможностей ликвидировать избыточные складские запасы: в одних отраслях оптимальный результат дадут одни способы, в других – другие.

Редакция журнала «Генеральный Директор» рассмотрела в статье больше десятка вариантов, а какой из них подойдет именно вашей компании – выбирать вам.

Технологичные комплексы управления запасами

Система управления запасами с фиксированным размером заказа

Примером несложного и традиционного метода эффективного управления запасами является система с фиксированным размером заказа. В этом случае объем заказа на восполняемые ресурсы неизменен. Ресурсы заказываются тогда, когда имеющийся объем запасов достигает своего наименьшего уровня, так называемой точки заказа.

Что касается частоты осуществления поставок продукции, то она может варьировать. Основанием для этого служит динамика использования материальных запасов в системе, определяющими параметрами которой являются «точка заказа» и сам заказ.

Если запас снижается до своего минимального уровня, то для осуществления нового заказа для восполнения продукции нужно, чтобы уровень имеющегося запаса мог обеспечить непрерывную работу организации на протяжении производственного периода. Главное, чтобы размер страхового запаса не менялся. Иногда целесообразно использование колеблющейся точки заказа, размер которой определяется непосредственно в момент заказа и зависит от обязательств поставщиков и/или динамики спроса на выпускаемый товар.

Наименьший объем запаса в данной системе определяется размером затрат материальных запасов на отрезке времени между оформлением заказа и размещением полученных ресурсов на складе. Принято считать, что этот временной отрезок является постоянной величиной.

Исходя из вышесказанного, рассматриваемая система не позволяет сформироваться дефициту запаса. Систему управления запасами с фиксированным размером заказа принято задействовать, когда имеют место:

- значительные траты по причине нехватки запасов;

- серьезные расходы на содержание запасов;

- большая цена на заказываемую продукцию;

- высокий уровень колебания спроса;

- существование скидок, размер которых пропорционален объему заказываемой продукции;

- введение минимального лимита на объем заказываемой продукции со стороны поставщика.

Однако помимо несомненных преимуществ у данной системы имеются и некоторые недостатки. Так, для эффективной ее работы необходимо вести постоянный учет имеющихся на складах запасов для своевременного обнаружения «точки заказа». Для организаций с большим и разнообразным ассортиментом продукции целесообразно введение системы учета посредством идентификационных штрих-кодов.

Система управления запасами с фиксированной периодичностью заказа

Данная система управления запасами предполагает оформление заказов в запланированные временные отрезки с одинаковыми промежутками между ними (например, раз в неделю, раз в квартал и т.д.). Что касается величины запаса, то он варьирует в зависимости от размера поставки.

По окончании каждого интервала между заказами осуществляется учет имеющихся запасов и в зависимости от полученных данных рассчитывается необходимый размер нового заказа. Можно сделать вывод, что в данной системе объем заказа – величина переменная, которая определяется интенсивностью расходования продукции в каждом предыдущем временном отрезке. Размер заказа представляет собой разницу между наивысшим порогом запаса и реально имеющимся на момент оформления заказа.

К основным критериям описываемой системы относят наивысший порог запаса и строго очерченный промежуток времени между двумя заказами.

Достоинствами этого комплекса являются отсутствие потребности в постоянном учете имеющихся на складах запасов. К минусам можно отнести тот факт, что периодически нужно оформлять заказ на малые объемы ресурсов. Также существует вероятность возникновения дефицита запаса в случае ускорения динамики потребления запаса.

Систему управления запасами применяют, если:

- критерии поставки предполагают различные объемы заказа;

- расходы, связанные с заказом и доставкой продукции, незначительны;

- убытки в случае возникновения дефицита будут небольшими.

Система с фиксированной периодичностью заказа реализуется через оформление заказа на конкретный вид продукции из предложенного ассортимента у одного поставщика, заказ товаров с незначительной ценностью и пр.

Таким образом, отличительной чертой вышеупомянутых систем управления запасами является строгая регламентация какого-либо ключевого параметра (объема заказа или периодичности его оформления). Если в работе предприятия или внешних обстоятельствах не происходит сбоев или непредвиденных ситуаций относительно потребления и восполнения запасов, то данные системы будут давать высокий результат.

Система с установленной периодичностью пополнения запасов до установленного уровня

Главным показателем этой системы считается временной интервал между заказами. Система с установленной периодичностью пополнения запасов предназначена для функционирования при скачкообразном потреблении запасов. В таких условиях оформление заказа происходит не только в запланированные моменты времени, но и по мере исчерпания имеющихся запасов. Таким образом, описываемый комплекс сочетает в себе и черты системы с регламентированным промежутком времени между заказами, и черты системы с регламентированным объемом заказа.

В этом случае порог запаса продукции контролируется сразу по двум направлениям, а заказ может быть оформлен преждевременно – в случае уменьшения запаса до минимума. Если таких обстоятельств не наступает, то комплекс работает так же, как и система с фиксированной периодичностью заказа.

Специфической чертой комплекса является разделение всех заказов на две группы: запланированные и дополнительные. К первой группе относятся те заказы, которые оформляют через регламентированные промежутки времени. Дополнительные заказы формируются тогда, когда объем имеющихся запасов приближается к пороговой отметке, т.е. в случае возникновения каких-либо сбоев или критических ситуаций в работе.

В этой системе управления запасами так же, как и в предыдущей, объем заказа зависит от предполагаемой интенсивности расходования запасов до прибытия заказанных ресурсов на склад.

Система «максимум – минимум»

Система «максимум – минимум», как и одна из предыдущих систем, основывается на установлении стабильного временного промежутка между заказами. Однако у этого комплекса есть и существенное отличие: он разработан для использования в ситуациях, когда расходы на управление запасами и организацию новых заказов приравниваются к потерям в случае дефицита. Этим обусловливается тот факт, что новые заказы оформляются только тогда, когда объем имеющихся запасов достигает минимального порога или опускается ниже него. Объем заказа предполагает, что при поступлении его на склад размер запаса восполнится до наивысшего уровня. Такой подход подразумевает, что ключевыми параметрами этого комплекса являются высший и низший уровни запасов, благодаря чему система и получила свое название.

4 модели управления запасами

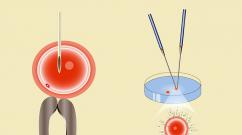

Схематически описанные системы можно представить в виде следующих моделей.

Модель 1: Поставщик -> Запас - > Производство -> Запас -> Потребитель

Модель 2: Поставщик - > Производство -> Запас - > Потребитель

Модель 3: Поставщик - > Запас - > Производство - > Потребитель

Модель 4: Поставщик - > Производство - > Потребитель

Методы управления запасами

Эвристические методы базируются на опыте экспертов в данной сфере, которые анализируют данные за каждый отчетный период, а также условия развития рынка, на основе чего дают заключение об оптимальных порогах запасов для организации. Определяющим здесь является субъективное мнение профессионалов о перспективах развития рынка. На должность подобного эксперта может быть назначен служащий, занимающийся вопросами стандартизации запасов. Основным применяемым эвристическим методом является опытно-статистический .

В ситуациях, когда в области управления запасами возникают некоторые трудности, к экспертной работе привлекается сразу группа сотрудников. Решение возникшей проблемы принимается на основании совокупности мнений специалистов с использованием разработанного для этих целей порядка действий. Полученный результат обычно высокоэффективен. Описанный метод также относится к эвристическим и называется «метод экспертных оценок ».

В основе метода технико-экономических расчетов лежит принцип классификации запасов на категории в зависимости от их предназначения. Следующим этапом для выделенных групп определяются сезонный, действительный и страховой запасы, которые также могут быть разделены на составляющие. Этот способ требует приложения значительных усилий для реализации, но при этом благодаря его применению специалисты получают оптимальные показатели требуемого объема запасов.

Экономико-математические методы основываются на представлении о спросе как о переменной величине, для расчета которой применимы статистические способы. Наиболее удобным методом этой группы является метод экстраполяции , который на основании имеющихся данных о спросе в предыдущие периоды помогает спрогнозировать развитие спроса в перспективе.

В качестве примера можно на основании сведений о величине запасов за предыдущие четыре месяца определить объем запасов для последующего периода. Для подобных расчетов существует такой алгоритм Y5 = 0,5 (2Y4 + Y3 - Y1), где Y1, Y3, Y4 - обозначают запас, выраженный в процентах к обороту, в сумме или днях, за первый, третий и четвертый периоды соответственно; Y5 - нормативный показатель (уровень) запаса на последующий, пятый период.

Соответственно формула для расчета показателя запасов на шестой период будет выглядеть так Y6 = 0,5 (2Y5 + Y4 - Y2), где Y6 - нормативный показатель (уровень) запаса на шестой период.

Имеющийся опыт в области управления запасами констатирует, что увеличение запасов должно происходить чуть медленнее, чем развитие спроса. Эту закономерность можно выразить посредством формулы Тз = корень √ (То), где Тз - темп роста запасов; То - темп роста спроса.

Такая пропорция способствует повышению интенсивности оборота капиталовложений.

Управление товарными запасами через распределительный центр

1. Свои складские помещения

Если у организации широкий ассортимент и большой объем производимой продукции, самым целесообразным будет иметь собственный склад с открытием при нем пункта распределения и привлечением своих транспортных средств.

Для открытия распределительного пункта необходимо заключение логистического отдела совместно с Генеральным Директором предприятия о возможной зоне охвата. В этом плане существуют две действующие модели – европейская и американская. При выборе американской модели зона покрытия составляет примерно 400 – 500 км. Комплектация и оформление заказа происходят в конце рабочего дня, после чего в течение суток осуществляется доставка продукции к месту назначения. Для европейской модели характерно сокращение зоны охвата примерно в два раза, что уменьшает затрачиваемое на указанные операции время до 3–4 часов.

На территории СНГ наиболее востребована американская модель, в связи с чем перед руководством встает вопрос о необходимости возведения дополнительных распределительных пунктов с такой же зоной охвата, что является первым шагом на пути образования распределительной сети.

2. Заключение договора аренды

Если объем производства у предприятия близок к средним показателям, то собственный распределительный пункт для него убыточен. В этой ситуации оптимально будет заключить договор аренды, но привлечь к работе в центре своих специалистов. Из плюсов такого подхода – возможность расторгнуть арендный договор, из минусов – риск отказа в аренде со стороны собственника помещения.

3. Сотрудничество с компаниями, оказывающими частичные или комплексные логистические услуги

Довольно распространенной тенденцией в последнее время является обращение руководства предприятий со средним объемом производства к специалистам по логистике для получения маржи, что позволяет создать собственную сеть продаж. Однако в этом случае имеют место значительные финансовые издержки, что заставляет владельцев предприятий останавливаться на формировании сети мерчандайзеров и услугах логистов. Более того, следует сказать, что подобный подход пользуется популярностью и среди дистрибьютеров, специализирующихся на оказании разного вида услуг. Компетенция и активная деятельность логистов и дистрибьютеров распространяются на рынки с широким ассортиментом продукции и большим количеством точек сбыта.

Стоит отметить, что услуги специалистов, которые контролируют все движения продукции по логистическому пути, являются довольно дорогостоящими. Важно, чтобы руководство заранее предусмотрело финансовый лимит на обеспечение продуктивной и успешной работы по логистическому продвижению продукции. К достоинствам сотрудничества с фирмами, оказывающими логистические услуги, можно отнести тот факт, что усилия специалистов самого предприятия в таком случае могут быть всецело сосредоточены на осуществлении и оптимизации торговых операций.

- Организация хранения на складе готовой продукции: практические советы

Планирование управления запасами

В вопросе прогнозирования запасов важную роль играет план реализации продукции. Взаимосвязь проста: если продажи превышают запланированный объем, то возможно образование дефицита, если продажи меньше предполагаемого уровня – возникает угроза потерь финансов в связи с необходимостью содержать невостребованную продукцию и ухудшением ее состояния, а также из-за наличия законсервированных средств.

В случае, если речь идет о возникшем дефиците запасов либо необходимости в ресурсах для операционного процесса, все управление запасами будет заключаться в актуальных доставках требуемой продукции или сырья.

Также важную роль при этом играет точность прогнозирования относительно реализации товаров. Например, если мы испытываем потребность в 30 тоннах строительного бетона для организации операционного процесса и при этом нам известен поставщик, который располагает свои склады поблизости и может обеспечить нас этим сырьем даже в превышающем требуемый размере, то все наши действия будут сведены к решению транспортного вопроса для доставки ресурсов, а также их получению и размещению.

Однако точность прогнозирования не является постоянной величиной. Всегда существует вероятность реализации рисков, связанных с образованием дефицита или излишков запасов, которые могут быть минимизированы посредством применения наиболее подходящих способов управления запасами. В этом вопросе важно разграничивать процесс управление запасами от других логистических процессов, потому как главной задачей создания запасов является защита предприятия от сбоев в работе по причине нехватки необходимых ресурсов. Именно поэтому высшее руководство организации должно выработать конкретную политику управления запасами. Нижестоящие администраторы и рядовые сотрудники не имеют таких полномочий и достаточной компетенции.

Управление товарными, производственными, логистическими, складскими и иными запасами разных видов базируется на схожих правилах и способах, которые будут работать всегда, но наибольшей результативности в каждом отдельном случае позволят добиться разные методы. Чтобы было понятнее, стоит рассмотреть следующий пример: пилой можно разделать хлеб или мясо, а ножом напилить доски (пусть даже это будет очень трудоемкий и долгий процесс), однако, чтобы выполнить эти задачи более эффективно, используемый инструментарий стоит поменять местами.

Перед прогнозированием стоит выполнить следующие действия.

1. Выбрать способы управления запасами для каждого единичного наименования продукции (не путать с товарными группами). Благодаря таким действиям возможно будет достичь максимальной эффективности в сфере управления объемом товаров, запасами и капиталовложениями, а также улучшить качество обслуживания. После проведения анализа станет ясно, как часто следует осуществлять проверку за продвижением товарных позиций и какая прогностическая точность необходима для улучшения процесса управления.

2. Прибегнуть к методу определения размера страховых запасов для тех наименований продукции, для которых было решено применить способ управления с использованием страхового запаса.

3. Установить стратегии управления запасами для остальных наименований продукции, что даст возможность усовершенствовать весь процесс управления запасами, капиталовложениями, контроль за заключением договоров с поставщиками и соблюдением достигнутых соглашений.

4. Обозначить сроки производственного прогнозирования так, чтобы существовала возможность оказывать воздействие на осуществление деловых процессов. К примеру, если мы знаем, что на поставку продукции необходимо 30 – 35 суток, то прогностический период не может быть меньше указанного времени. При этом предприниматели вправе планировать как для всего предприятия в целом, так и по каждому поставщику в отдельности.

5. Выделить шаг планирования , другими словами, произвести разделение всего прогностического периода на отдельные отрезки. Цель этого действия заключается в необходимости увеличения степени точности прогнозирования в сфере товарных запасов и потоков, совершенствовании управления запасами и капиталовложениями.

Так, если в планах продаж на месяц стоит реализация 2000 единиц продукции, то вовсе не обязательно иметь на начало этого месяца запас в размере 2000 единиц. Вполне возможно распределить запланированный план по неделям, что потребует концентрации на складах на начало каждой недели только 500 единиц. Такой прием позволяет значительно сэкономить на содержании запаса.

6. Очертить клиентскую базу , требующую индивидуального прогнозирования . Эти действия необходимы в случае, если клиент дает точную информацию о том, когда, какой товар и в каком объеме ему потребуется. Допустим, поступил заказ на 220 единиц товара X, который должен быть готов в сроки с 15-е по 25-е число следующего месяца. Эти данные позволяют не хранить указанную продукцию все время до указанных сроков на складе, а поставить ее туда только утром 15-го числа.

Данная схема оправдала себя за 10 лет использования в работе. Следует учитывать, что дилеры здесь выступают не просто как крупные клиенты и могут бронировать гораздо большие объемы продукции, из которых реализована будет только часть. В связи с этим важно наладить эффективную взаимосвязанную работу менеджеров разных отделов и управление продажами.

7. Установить правила поставки , что обычно делается при подписании договора с поставщиками. К ключевым показателям поставок относятся следующие.

- Единица исчисления товара при осуществлении взаимодействий с поставщиками (килограммы, штуки, кубометры и пр.).

- Наименьший размер партий продукции, который может быть предоставлен поставщиком. Чаще всего тот поставщик, который предлагает минимальный объем партии, устанавливает более высокие цены.

- Кратность партии поставки. Так, если в упаковке 8 единиц товара, то приобрести 61 единицу невозможно – только 56 или 64.

- Промежуток времени, за который до осуществления поставки нужно оформить заказ, предусмотрев возможные критические ситуации. Отправной точкой следует считать момент поступления продукции в продажу со склада.

- Длительность нахождения товара в процессе транспортировки от поставщика до реализации со склада предприятия.

- Порядок поставки (зафиксированный в Инкотермс или во внутреннем соглашении).

- Порядок расчета с поставщиком.

- Периодичность осуществления поставок. Другими словами, если поставщику требуется неделя перерыва для формирования нового заказа, то поставка товара им будет осуществляться 1 раз в 7 дней.

- Стоимость товара.

- Время оформления заявок транспортным агентам, чтобы понять, какой временной промежуток до получения поставки есть на создание заявки экспедиторам.

- Цена доставки.

Выполнив вышеуказанные операции, следует переходить к самому процессу прогнозирования и построению графиков планирования. Как правило, это делается в такой очередности.

1. График планирования реализации товара, измеряемого в единицах. В этом прогнозе должен быть оговорен каждый шаг. Предварительно можно необходимые действия равномерно распределить по этим самым шагам.

2. График планирования управления запасами, которые способствуют реализации предыдущего графика планирования с высоким уровнем обслуживания (от 95 % и выше). При его построении следует принять во внимание ту стратегию управления запасами, которая имела место на более ранних этапах работы. Если пропустить этот этап, увеличивается вероятность возникновения дефицита или избытка запасов и сопутствующих проблем. Польза от графика планирования запасов заключается еще и в получении прогноза относительно занятости складских помещений для содержания запасов.

3. График планирования реализации продукции со складов предприятия, тесно взаимосвязанный с предыдущим графиком. В совокупности все графики продаж позволяют прогнозировать возникающую потребность в сырье для организации приема и отправки товара, работы склада, оптимизации штата грузчиков.

4. График планирования закупок (отгрузки продукции поставщиками).

5. График планирования потребности в транспорте для доставки.

6. График планирования прибыли от реализации товара. Важно принимать во внимание все виды клиентских платежей (аванс, рассрочка и пр.).

7. График планирования издержек, куда включены все платежные обязательства (в связи с работой склада, грузчиков, пошлинами, транспортными услугами и др.).

8. График планирования денежных потоков (так называемый cash&flow), способствующий выявлению потребностей в сторонних и свободных ресурсах.

- Бизнес-процессы склада: пошаговый план оптимизации комплектации заказов

Организация управления запасами: пошаговая инструкция

Шаг 1. Анализируем запасы товарно-материальных ценностей в предшествующем периоде.

Цель проведения данного анализа заключается в определении степени удовлетворенности производства и реализации товара необходимыми запасами ТМЗ на предыдущем этапе и уровня действенности их применения. Подобное исследование нужно проводить относительно всех ключевых видов запасов.

- Первоначально следует изучить параметры совокупности запасов ТМЦ в разных ее аспектах – динамике развития, пропорциональном соотношении в общей массе капиталовложений и пр.

- Следующим шагом необходимо исследовать устройство запасов с точки зрения их классификации и выявить их изменения по сезонному признаку.

- Третий шаг заключается в определении того, насколько плодотворно работают каждая категория запасов в отдельности и их группы в совокупности.

- Последний шаг предполагает исследование размера и строения действительных расходов на содержание запасов с позиции разных категорий этих расходов.

Шаг 2. Определяем цели формирования запасов.

Те запасы ТМЦ, что входят в оборотные активы, обычно формируются для реализации различных задач:

- для поддержания оптимального уровня текущего производства (имеющиеся запасы ресурсов);

- для осуществления актуальной реализации наличествующего товара;

- для генерации сезонных запасов, предназначенных для осуществления процесса хозяйствования в текущий момент (сезонные запасы сырья, ресурсов и произведенных товаров) и т.д.

При определении стратегии управления запасами нужно произвести их группировку, чтобы потом было легче разграничить применяемые методы управления.

Шаг 3. Оптимизируем размер основных групп текущих запасов.

Выполненная заранее классификация всех имеющихся запасов ТМЦ на две большие группы (производственных запасов и запасов готовой продукции) является залогом успешности процесса оптимизации. С позиций каждой из указанных категорий можно выделить объединяющий их элемент – запасы текущего хранения, которые непрерывно восполняются, существуют все время и пропорционально используются в течение операционного процесса и во время продаж.

Чтобы усовершенствовать объем текущих запасов ТМЦ, существует ряд способов.

Шаг 4. Оптимизируем общую сумму запасов товарно-материальных ценностей, включаемых в состав оборотных активов.

Шаг 5. Разрабатываем эффективную систему контроля за движением запасов на предприятии.

Приоритетная цель подобных систем контроля заключается в актуальном формировании заказов на обновление запасов и включении в сферу хозяйственной деятельности самых сформированных из них.

Шаг 6. Отражаем в финансовом учете стоимости запасов товарно-материальных ценностей в условиях инфляции.

Поскольку цены на ТМЦ постоянно варьируют под влиянием инфляции, цены на запасы также требуют внесения своевременных поправок. В случае непроведения такой коррекции действительная цена этих ресурсов окажется сниженной, соответственно, будет занижен и настоящий объем капиталовложений в эти ресурсы. Таким образом, в сфере финансового управления появятся неверные данные, неправильно отражающие реальную стоимость ресурсов и траекторию их продвижения.

Для формирования объективной картины относительно действительной цены запасов можно использовать способ ЛИФО , базирующийся на применения принципа «последний пришел - первый ушел» для определения их настоящей стоимости. Противоположным является способ ФИФО , который строится на принципе «первый пришел - первый ушел» и способствует формированию объективных представлений об упомянутых ресурсах, а также повышению результативности управления ценовой политикой в сфере запасов.

Зарубежный опыт управления материальными запасами

Западноевропейские специалисты в области логистики и управления запасами стремятся свести к минимуму запасы ТМЦ. В качестве примера можно привести такие стратегии:

- «Materials Requirements planing» (система планирования производственных ресурсов);

- канбан;

- «Just-in-time»;

- «Optimized Production Technologies» (усовершенствованные операционные технологии);

- «Distribution Requirements Planing» (система управления и прогнозирования распределения продукции).

Система канбан была разработана в 1950-е гг. в Японии и реализуется на практике уже многие годы. Изначально она была внедрена на заводах компании «Тойота», а позже стала востребована и на немецких предприятиях. Ей свойственны следующие особенности:

- операционный процесс состоит из нескольких связанных модулей образца «поставка – получение»;

- каждый подобный модуль является базисом для формирования самоуправляющегося участка;

- управление перевозкой продукции производится из точки назначения;

- для перевозки продукции применяются контейнеры единого типа, промаркированные карточками, или канбаном;

- управление совокупным объемом ресурсов в обороте производится посредством обозначения максимального порога необходимых ресурсов.

Изучив комплекс канбан, можно сделать вывод, что его использование не всегда уместно. У системы есть некоторые недостатки, связанные, например, с тем, что этот метод предусматривает прогнозирование объемов требуемых ресурсов только на ближайшую перспективу. Актуально использование этого способа тогда, когда не существует проблем с улучшением системы экономии для переустройства производства. В то же время посредством такой стратегии можно уменьшить объем запасов на складах ресурсов и товаров путем организации поставок в соответствии с возникновением потребности в них.

Однако такой подход можно реализовать на практике и вне комплекса канбан, что удачно демонстрирует пример западноевропейских предпринимателей, использующих этот принцип, но под другим названием – «точно вовремя».

Комплекс «точно вовремя» подразумевает появление ресурсов на складе перед самым началом их вовлечения в операционный процесс. Ключевой принцип этой системы основан на том, что экономия от сокращения хранимых на складах запасов больше, чем расходы на их содержание, перепрофилирование производства, приобретение и реализацию небольших партий ресурсов. Воплощение принципа «точно вовремя» на практике выглядит так:

- операционный процесс основан на конвейерном принципе;

- осуществляется уменьшение запасов, что способствует обнаружению потенциальных возможностей для экономии сырья;

- образовавшиеся при уменьшении запасов финансы служат для усиления темпов роста производства, устранения всех выявленных слабых сторон и «узких мест»;

- уменьшается затрачиваемое время для перенастройки производства посредством применения динамичных операционных систем.

Под управлением запасами понимают комплекс мероприятий по поддержанию размера запаса в заданных пределах путем организации контроля за их уровнем и оперативного планирования параметров заказов. Управление размером запасов представляет собой одну из важнейших функций и составную часть управления запасами, тесно взаимосвязано с организацией учета и контроля их уровня, планированием и др. процедурами логистического менеджмента. Регулировать уровень запаса можно следующими тремя основными способами:

изменением размера заказа (партии поставки);

изменением периода заказа (интервала поставок);

одновременным изменением размера заказа и интервала между поставками.

В зависимости от использования одного из этих подходов в теории запасов выделяют три принципиальные системы регулирования:

периодический метод или систему с фиксированным периодом заказа (поставки);

релаксационный метод или систему с фиксированным размером заказа;

двухуровневую систему, которую в отечественной литературе часто называют системой «минимум-максимум».

Периодический метод (система регулирования с фиксированной периодичностью заказа). Основными базовыми условиями данной системы регулирования будут: равенство периодов заказа и интервалов между поставками Т{ = Т2 =... = Тп = const и постоянный интервал отставания поставки т = const.

Сущность данного метода заключается уже в его названии - система с фиксированной периодичностью заказа (fixed order interval system; fixed cycle system) или система контроля запасов с периодической проверкой (periodic review).

Достоинством периодического метода регулирования запасов является его относительная простота организации - регулирование и контроль за уровнем запаса осуществляется лишь один раз в интервале между поставками. Это позволило широко использовать эту систему в традиционных (рутинных или «докомпьютерных») системах управления, так как значительно снижало трудоемкость учетно-управленческих работ и, соответственно, позволяло экономить на административно-управленческих расходах. Однако в современную эпоху развитых информационных технологий это обстоятельство уже не имеет столь существенного значения, как в середине XX в. Более очевидным становится и основной его недостаток - он может быть использован только в случае более или менее равномерного потребления запаса или b ~ const. Периодическая система обладает достаточно большой инерционностью, так как ее реакция на изменение внешних условий (например, резкое изменение величины спроса) запаздывает как минимум на интервал поставки Т.

Релаксационный метод (система регулирования запасов с фиксированным размером заказа). Система регулирования запасов с фиксированным размером заказа (fixed order quantity system; order point-order quantity system) также имеет ряд различных модификаций. Основными условиями данной системы регулирования будут: равенство размеров заказа Qx = Q2 =... = = const и постоянный интервал отставания поставки т = const. ?

Сущность релаксационного метода заключается в пополненном (ежедневном) контроле за уровнем запаса и его краткосрочном прогнозировании.

Достоинством релаксационного метода является фиксированный размер заказа (партии поставки), что уже само по себе снижает часть логистических издержек. Кроме того, при данной системе возникает возможность заказа оптимальных размеров партий запасаемого материального ресурса. Данный метод является более адаптивным, так как оперативно реагирует на изменения внешней среды и внутренние параметры Л С. Однако при релаксационном

методе требуется систематический непрерывный контроль уровня запасов, что увеличивает издержки управления. В современных условиях этот недостаток несколько смягчается применением компьютерных технологий, но это также требует затрат на эксплуатацию соответствующей информационной системы.

Двухуровневая система регулирования запасов (система «минимум-максимум»). Двухуровневая система регулирования запасов (min-max system) представляет собой совокупность различных методов регулирования, которых объединяет наличие двух заранее установленных уровней запаса - максимального и минимального (или уровня точки заказа). Наиболее известными модификациями метода являются: двухбункерная система (с фиксированным размером заказа) и система без постоянного размера заказа или (s, 5)-политика управления запасами.

При двухбункерной системе (two-bin system) регулирования, которую часто называют «системой двух складов», запас условно (иногда и физически) разделяют на две части, хранящиеся как бы в разных складах. Эта система регулирования запасов также имеет различные модификации, и поэтому рассмотрим простейшую из них.

Очередной заказ осуществляется в тот момент, когда запас в первом бункере (складе) полностью исчерпан, а размер заказа соответствует емкости бункера. Далее начинается потребление запаса из второго бункера, причем параметры системы должны быть такими, чтобы первый бункер был заполнен к моменту исчерпания запаса во втором бункере. Данная система регулирования также имеет целый ряд модификаций и в простейшем случае ее параметры определяются как S Другой известной модификацией двухбункерной системы регулирования запасов, широко применявшейся производственными корпорациями США еще с начала XX в., является система, при которой емкости «бункеров» (складов) не равны между собой и, как правило, емкость первого их них превышает емкость второго. В данном случае второй «бункер» выполняет функцию как бы вспомогательного склада на период пополнения запаса. Достаточно известна и модификация двухбункерной системы с постоянной периодичностью заказа или (Ту s, S)-система.

Двухуровневая (5, 5)-система регулирования запасов сочетает в себе достоинства двух других принципиальных систем (периодического и релаксационного методов), по является более сложной с позиции организации контроля за уровнем запаса. Применение двухуровневой системы регулирования целесообразно в том случае, когда расход материального ресурса не распределяется во времени равномерно, в особенности, если имеет место элемент неопределенности относительно предполагаемого производственного спроса.

Главным достоинством двухуровневых систем является их более высокая адаптивность к изменяющимся внешним и внутренним условиям функционирования Л С, что предопределило широкое практическое использование (5, 5)систем регулирования запасов, а применение современных информационных технологий позволяет значительно снизить управленческие расходы и повысить оперативность и достоверность управленческой информации.

Сравнительный анализ принципиальных систем регулирования запасов. В рассмотренных выше принципиальных системах регулирования запасов, границы между которыми достаточно условны и при комбинированных способах вообще стираются, несмотря на их ориентацию на стабильные условия функционирования, предполагающие стационарность параметров систем, предусматривается возможность компенсации вероятных сбоев в поставках и потреблении материального ресурса.

Так, система с фиксированным размером заказа учитывает одно из восьми возможных возмущающих воздействий, а именно задержку поставки. Это возмущающее воздействие компенсируется (снимается) наличием в системе страхового (гарантийного) запаса. Его наличие позволяет обеспечить удовлетворение производственных потребностей в материальном ресурсе на время предполагаемой задержки поставки. Если возможная задержка поставки будет представлять собой максимально вероятную задержку, то механизм системы предохранит потребителя от возникновения дефицитной ситуации в случае единичного сбоя в поставке. Второй расчетный параметр системы - пороговый уровень обеспечивает поддержку системы в бездефицитном состоянии. Период времени, через который происходит пополнение страхового запаса до расчетного объема, зависит от конкретных значений исходных (т.е. заранее установленных) и фактических параметров системы регулирования.

Система с фиксированным интервалом времени между заказами также учитывает возмущающее воздействие возможной задержки доставки материального ресурса. Как и в системе с фиксированным размером заказа, это воздействие компенсируется путем использования страхового запаса. Восполнение страхового запаса до расчетного объема производится во время последующих поставок через перерасчет размера заказа таким образом, чтобы очередная поставка увеличила эту часть запаса до максимального (нормативного) уровня. Если прогноз потребления материального ресурса до момента будущей поставки был точным, механизм системы регулирования с фиксированным интервалом времени между заказами предохранит потребителя (> т дефицитной ситуации при сбоях в поставках.

Система с установленной периодичностью пополнения запасов до постоянного уровня, в отличие от основных систем регулирования запасов, учитывает возможность как задержки поставки, так и изменения интенсивности потребления (расхода) запаса, отклонение величины производственных потребностей от запланированных. Расширение способности системы регулирования противостоять возмущающим воздействиям связано с объединением механизма использования порогового уровня запаса и фиксированного интервала между поставками (заказами). Отслеживание порогового уровня запаса повышает чувствительность системы к возможным колебаниям интенсивности потребления материального ресурса.

Система «минимум-максимум» ориентирована в большей степени на ситуацию, когда затраты на организацию учета запасов на складе и издержки по оформлению заказа настолько значительны, что становятся соизмеримы с потерями от возможного дефицита запасов. Это единственная из рассмотренных выше систем регулирования, допускающая дефицит запасов по экономическим соображениям. Тем не менее и двухуровневая система учитывает возможность задержки поставки и компенсацию дефицита наличием страхового запаса.

Таким образом, принципиальные системы регулирования запасов в чистом виде применимы лишь к весьма ограниченному спектру реальных условий функционирования Л С и порядку взаимодействия поставщиков и потребителей в рамках осуществления их хозяйственных связей. Требование повышения эффективности управления путем использования систем регулирования запасов в рамках Л С организации приводит к необходимости разработки оригинальных систем регулирования, учитывающих особенности и специфику конкретной производственно-коммерческой структуры. В современной теории запасов и логистическом менеджменте имеется достаточное количество специальных способов и методологических подходов к проведению таких проектно-исследовательских работ.

Рассмотренные выше принципиальные системы регулирования запасов предполагают относительную неизменность условий протекания логистических процессов, однако на практике часто возникают следующие ситуации:

изменение потребности, т.е. интенсивности спроса;

изменение условий поставки;

нарушение контракта поставщиком.

Такие ситуации учитывают комбинированные системы, которые предусматривают возможность саморегулирования параметров системы. В каждой системе уста-навливается определенная целевая функция, служащая критерием оптимальности, в рамках соответствующей экономико-математической модели управления запасами. Она содержит три основных элемента:

затраты, связанные с организацией заказа и его реализацией (ordering costs), оплата всех услуг по доставке материальных ресурсов на склад (carriage costs; transportation costs; inbound merchandise transfer costs). Они могут зависеть от масштаба производственной или коммерческой деятельности фирмы, от величины конкретного заказа и пр.;

затраты на хранение (inventory carrying costs): постоянные издержки (аренда); переменные (зависят от уровня запасов) - складские расходы (storage costs), расходы на переработку товарных запасов, потери от порчи и т.п. При этом предполагается, что издержки хранения за период пропорциональны размеру запасов и длительности их хранения;

потери из-за дефицита (shortage costs; stock-out costs; backorder costs): ущерб от простоев производства, из-за увеличения продолжительности производственного цикла, прямые санкции вследствие срыва договорных сроков отгрузки готовой продукции, упущенная выгода фирмы, потеря приверженности покупателей (клиентов) и пр.

Как уже отмечалось, формирование и содержание запасов требует значительных затрат. Принципиальные системы регулирования не учитывают соответствующие затраты и поэтому могут рассматриваться лишь как одна из составных частей методов управления запасами. Кроме того, для и х организации необходимо задать нормативные параметры, которые могут быть определены путем математическою моделирования логистических процессов. При этом первостепенное значение имеет функциональная область логистики, в которой осуществляется создание и поддер-жание этих запасов.

Классическая модель управления запасами предназначена для оптимизации размера текущей части запаса и справедлива как для производственных, так и товарных запасов торговых организаций. Рассмотрим идеальные условия формирования и расхода запаса, которые предполагают мгновенное поступление и равномерное потребление материального ресурса. Пусть В - годовая потребность производственного предприятия в конкретном виде материального ресурса или ожидаемая величина спроса на конкретный товар для торговой фирмы. Тогда при известной величине В в закупочной деятельности фирмы возможны следующие основные стратегии закупки.

Приобрести единовременно необходимый материальный ресурс (товар) сразу в размере годовой потребности. В этом случае объем партии поставки (закупки) О, будет равен В. Тогда среднегодовой размер запаса будет Ь" = В/2. Несмотря на свою простоту, такая стратегия закупки имеет серьезные недостатки, вызванные целым рядом ограничений: экономическими, организационными и технологическими.

Первая группа ограничений вызвана тем, что, как правило, фирма в своей закупочной деятельности имеет дело не только с данным видом материального ресурса, но закупает и другие. Поскольку размеры оборотного капитала фирмы имеют определенные ограничения, а объем годовой потребности может быть значительным, то такая стратегия закупок будет заведомо нерациональной. Кроме того, содержание материального запаса также требует определённых затрат, размер которых принято считать пропорциональным среднему размеру запаса.

Вторая группа ограничений связана с возможностями поставщика (производителя). При достаточно больших потребностях поставщик не в состоянии выполнить такой заказ и единовременно отгрузить требуемую партию материального ресурса.

Третья группа ограничений связана с выполнением транспортно-складских операций. Транспортные средства имеют ограничения по грузоподъемности и грузовместимости, складское хозяйство фирмы имеет ограничение по своей емкости и, кроме того, необходимо учитывать физико-химические свойства материального ресурса, его сохраняемость, допустимые сроки хранения и т.п. Таким образом, данная стратегия, как правило, будет нерациональной и неприемлемой для фирмы в силу одного или нескольких вышеперечисленных ограничивающих условий.

Можно осуществлять закупки два раза в год, т.е. в размере полугодовой потребности. Тогда размер партии поставки будет (2 = 5/2, а среднегодовой размер запаса

= В/4. В этом случае по сравнению с первой стратегией часть ограничений может быть снята, но при больших масштабах закупочной деятельности большинство из них попрежнему будут действовать.

Аналогичным образом фирма может приобретать данный материальный ресурс в размере квартальной потребности. В этом случае закупка будет осуществляться четыре раза в год в размере Этот ряд возможных стратегий поставки (пополнения запаса) товарно-материального ресурса можно продолжить и осуществлять их один раз в месяц, в декаду, в неделю, вплоть до ежедневных закупок. Каждая из этих стратегий будет описываться набором взаимосвязанных параметров (интервал поставки, максимальный и средний размер запаса), значения которых могут существенно различаться. Таким образом, возникает проблема выбора стратегии закупки, т. е. обоснование размера заказа и количества закупаемых партий материального ресурса и тем самым нахождение величины его текущего запаса и интервалов между поставками.

И идеальных условиях значение максимума текущей части материального запаса должно приближаться к оптимальному размеру партии поставки. При этом в управлении производственными запасами и товарными запасами торговочных организаций речь идет об оптимизации размера заказа (партии закупки или поставки), а в управлении товарными (сбытовыми) запасами готовой продукции предприятий-

производителей - об оптимизации партий отгрузки товара.

Оптимизировать размер заказа (партии поставки) означает найти такое его количественное значение, которое потребует минимальных затрат на формирование и содержание текущего запаса при заданных условиях. Методика решения данной задачи базируется на том, что различные составляющие общих затрат изменяются разнонаправлено при изменении размера партии поставки и, следовательно, существует такой размер заказа (партии закупки), который обеспечивает минимум суммарных (общих) затрат, связанных с формированием и содержанием запаса.

Общие годовые затраты по формированию (закупке и доставке) и содержанию (хранению) запаса материального ресурса 1год для принятых условий пропорциональны общим затратам за один цикл закупки 1общ, т.е. суммарным за-тратам на закупку и доставку одной партии материального ресурса и хранению его текущего запаса 1год =1общп.

Для того чтобы аналитически найти экстремум (минимум или максимум) функции, необходимо взять ее первую производную, приравнять ее нулю и решить полученное уравнение относительно неизвестного параметра. Для оценки вида функции (выпуклая она или вогнутая), на основе которого можно сделать вывод о том, минимум или максимум достигается при полученном значении неизвестного параметра, требуется взять вторую производную. Знак значения второй производной позволяет сделать вывод о виде функции: при ее положительном значении функция в данной точке будет достигать своего минимума (выпуклая функция), а при ее отрицательности - достигать максимума (выгнутая функция).

Выражение представляет собой формулу для определения наиболее экономичного размера заказа EOQ (I Economic Order Quantity), которая является классической (основной) экономико-математической моделью теории запасов. Например, формула размера партии, формула квадратного корня и др. Эту математическую модель достаточно часто называют «формулой Уилсона» (в некоторых переводных изданиях Вильсона или Нилсона), по имени одного из ее авторов - английского экономиста-математика Р. Уилсона.

При использовании этих моделей важно, чтобы все объемные и стоимостные параметры, характеризующие логистический процесс (величина спроса, издержки содержания или хранения), были приведены к одному и тому же периоду времени.

Формальный анализ модели ЕО(2 и графическая интерпретация изменения общих удельных затрат свидетель-

гну ют о том, что оптимальные параметры поставок и запасов не зависят от цены запасаемого материального ресурса, которая учитывается в составе условно-переменных затрат.

Классическая модель управления запасами (модель предполагает соблюдение ряда условий:

величина спроса является постоянной или приблизительно постоянной (b « const). Если коэффициент использования запасов является постоянным, то уровень запасов также будет уменьшаться с постоянным коэффициентом;?

интервал отставания поставки (цикл заказа) известен и является постоянной величиной (т = const). Это означает, что заказ можно сделать в точке с определенными значениями временного параметра и размера запаса (уровень по-вторного заказа), которые обеспечат получение заказа (поступление поставки) в тот момент, когда уровень запасов будет равен нулю;

отсутствие запасов (дефицит) является недопустимым;

размер заказа, период заказа и интервал поставки являются постоянными величинами (Q = const, Т = const).

Приведенные допущения в значительной степени упрощают модель логистического процесса, так как такие идеальные условия в реальных системах не встречаются. Поэтому модель EOQ имеет большое теоретическое значение, а ее практическое применение ограничено. Однако на ее основе построено достаточно много модификаций, которые учитывают те или иные дополнительные условия.

Управление заказами

Обращение к управлению заказами в контексте функциональных областей логистики не случайно. В главе 5 мы рассмотрели среди логистических циклов одно из основных понятий логистики - полный логистический цикл - цикл выполнения заказа (order lead time) - интервал времени между подачей заказа и доставкой заказанного продукта или услуги конечному потребителю. Там мы оста-новились на содержательном описании этого цикла, показали вложенность и сопряженность с ним прочих, частных, логистических циклов и остановились на его целеполагающей функции.

В данной главе, посвященной рассмотрению функциональных областей логистики, мы обратимся к организационным аспектам цикла выполнения заказов, его функциональным сторонам.

Организационная система обработки заказов придает первичный импульс работе всей JIC. Заказ потребителя выступает как коммуникационное сообщение, приводящее в движение весь логистический процесс. Непосредственное влияние на затраты и эффективность всех операций оказывают скорость и качество информационных потоков. Основой для корпоративной и логистической информационной

системы управления (logistics management information.ysteins) являются система обработки заказов (order Processing) и информационная система. Это именно та об-ит, которая имеет огромный потенциал для повышения показателей функционирования логистики (improving In^islics performance). Исследования лучших приемов, применяемых в логистике, показывают, что ключом к обеспе-чению конкурентоспособности выступают логистические информационные системы, рассмотрению которых у нас есть соответствующая глава.

Выполнения заказа потребителя начинается с размещения заказа (placement of order) и заканчивается моментом, когда продукт доставляется и размещается у потребиie./iH. Типовой цикл состоит из следующих составляющих:

подготовка заказа и его передача (order preparation.md transmittal);

прием заказа и его учет (order receipt and order entry);

обработка заказа (order processing);

комплектация и упаковка на складе (warehouse picking and packing);

транспортировка заказа (order transportation);

доставка потребителю и разгрузка (customer delivery.md unloading).

В каждом компоненте цикла и, соответственно, в общей продолжительности цикла возможны временные отклонения. Нестабильность временных параметров цикла дорого « Сходится производственному потребителю; из-за этого он должен либо иметь страховой запас (safety stock), позволяющий покрывать возможные задержки поставок, либо отказывать покупателям из-за дефицита продукции.

Существует несколько способов того, как заказ потребителя может размещаться, передаваться и поступать на обработку (enter into order processing function). Традиционно потребители составляли заказы письменно и передавали их продавцам или отправляли по почте поставщику. Следующим шагом была передача заказа по телефону работнику производителя, который его регистрировал. Современная система позволяет потребителям также размещать заказы по телефону представителям отдела обслуживания, расположенным в штаб-квартире производителя и имеющим компьютерные терминалы.

Этот тип систем позволяет представителю отдела обслуживания оперативно решать, имеются ли в запасе заказываемые виды продукции. Если они имеются, то заказанные единицы тут же снимаются с учета, чтобы не попасть в заказ другому потребителю. Если заказываемой продукции нет, то представитель может предложить замену еще в ходе общения с потребителем по телефону или сообщить ему, когда нужный продукт будет в наличии.

Электронные методы, такие как электронный терминал, позволяющий передавать информацию по телефонным линиям, и прямая связь типа «компьютер - компьютер» становятся все более распространенными при размещении заказов, обеспечивая максимальную скорость и точность отправки и приема заказов. Все чаще компании предлагают потребителям размещать свои заказы через Интернет. Существует прямая зависимость между затратами на содержание запасов и затратами на коммуникации.

Однако чем более совершенными становятся коммуникационные системы, тем более уязвимыми становятся компании от любых коммуникационных сбоев как внутреннего, так и внешнего характера. Это объясняется тем фактом, что при наличии современных систем обработки заказов и меньших уровнях запасов, страховые запасы существенно уменьшаются, в результате чего при возникновении дефицита из-за нестабильного цикла выполнения заказа у потребителя остается только минимальная защита. Однако во многих цепях поставок имеется большой потенциал, позволяющий применить современные методы выполнения заказов, в результате чего показатели логистики улучшаются.

После того как производитель получает заказ и направляет его в систему обработки, он должен осуществить ряд проверок, позволяющих:

установить, имеется ли нужный продукт в запасе в требуемом количестве;

определить, позволяет ли кредитное состояние данного потребителя принять от него заказ;

включить продукт в график производства, если его нет в запасе.

После этого в файл запасов вносятся корректировки, если необходимо, выполнение заказа задерживается, а производственный отдел составляет отчет с указанием текуще-

го состояния запаса. Кроме того, по результатам процесса выполнения заказа предоставляется вся необходимая информация в бухгалтерию для составления счета-фактуры, подготовки уведомления о принятии заказа к исполнению для отправки его потребителю, подготовки инструкций по комплектованию и упаковке заказа и выдаче его со склада, а также подготовке товарно-транспортной документации (shipping documentation). Когда продукцию забирают со склада и назначают дату ее отправки потребителю, документация отправляется в бухгалтерию, чтобы работники могли составить счет-фактуру.

Основное предназначение системы обработки заказов - предоставить сеть коммуникаций, связывающую потребителя и поставщика. Менеджерам следует оценить различные методы передачи заказа с точки зрения надежности информационных каналов. Коммуникации очень важны, поскольку приводят в движение всю систему логистики.

Потоки потребительского спроса, поступающие от ритейлера через дистрибьютора, через производителя, через поставщиков-производителей и потоки самой продукции движутся в противоположенных направлениях. Розничные продавцы периодически размещают заказы у дистрибьюторов, но этот процесс является для них непрозрачным. Другими словами, дистрибьютор не имеет представления

о том, каким будет размер заказа до тех пор, пока он к нему не поступит, т.е. никакой информации о фактических объемах продаж в розничной торговле на момент заказа у него нет. Таким же образом дистрибьюторы, с некоторой долей неопределенности, пересылают заказы производителям, а у производителей повторяется та же самая ситуация с поставщиками. Каждый участник цепочки поставок занимается прогнозированием, используя данные прошлых периодов и исходя из предположения, что будущие продажи будут похожи на предыдущие.

Чем быстрее действует система размещения и доставки заказа, тем дороже она стоит. Таким образом, электронный ввод параметров заказа может оказаться дороже более простых систем, если сравнивать ситуацию только по цене всей системы. Однако логистическая система не может прийти в действие до тех пор, пока заказ не поступит в место его выполнения. Повышение скорости выполнения заказа, точность и стабильность позволяют сократить запасы во всей системе, одновременно сохраняя требуемый уровень обс

луживания потребителей. Кроме того, менеджеры могут использовать освободившееся для передачи и приема запасы время, чтобы проанализировать возможности консолидирования небольших грузовых отправок в транзитные партии. В качестве альтернативной стратегии компания может сократить общее время выполнения заказа потребителей, что позволит им поддерживать меньшие по объему запасы. Помимо этого сокращение времени выполнения заказа приводит к снижению промежуточных запасов, находящихся в пути (in-transit inventories), что реально, когда потребители сокращают размеры заказов. Однако большинство потребителей предпочитают стабильность цикла сокращению его продолжительности. Поэтому в случае сокращения времени выполнения заказа, благодаря более острым передаче и приему заказов, наилучшим вариантом стратегии для компании будет соответствие плановым параметрам времени и сокращение общих затрат за счет снижения запасов и транспортных издержек. Сокращение других логистических издержек скорее всего будет сопровождаться ростом затрат на коммуникации, перекрывающим это сокращение.

Электронный обмен данными (electronic data inter(hange, EDI) можно определить как обмен документацией между организациями в структурированной форме с ма-шинной обработкой или как непосредственное соединение одного компьютера с другим. При этом передачи происходят в виде стандартизированных деловых документов или форм. Передачи в режиме EDI позволяют получателю непосредственно обрабатывать документ и действовать па основе его содержания.

Электронный обмен данными - сложный процесс, по после того, как он внедрен, наблюдается обратное: оказывается, что это очень простая система, позволяющая оперативно устанавливать контакты и взаимодействовать. Потенциальными выгодами EDI являются:

сокращение объема бумажной документации;

повышение точности благодаря сокращению числа ручных операций;

повышение скорости передачи заказов и других данных;

сокращение объема канцелярской и административной работы, связанной с получением данных, их обработкой, отправкой и решением сопутствующих этому задач;

расширение возможностей для активизации функций работников, поскольку им приходится затрачивать меньше времени на канцелярские работы;

сокращение издержек на размещение заказа и связанных с этим процессов;

лучший доступ к информации благодаря высокой скорости подтверждения и рекомендаций по отгрузке;

снижение рабочей нагрузки и более высокая точность работы других подразделений за счет стыковки EDI с другими системами, такими как управление запасами с помощью штрих-кодирования и электронный перевод денежных средств (electronic funds transfers, EFTs);

сокращение запасов за счет повышенной точности и снижения общего времени выполнения заказов.

Система обработки заказов задействует такие логистические виды деятельности, как:

определение способа транспортировки, выбор перевозчика и расчет последовательности загрузки;

распределение запасов и подготовка комплектовочных и упаковочных листов;

осуществление комплектации и упаковывания на складе;

внесение изменений в файл о запасах с учетом фактически выданной продукции;

автоматическая печать списков пополнения;

подготовка отгрузочной документации (коносамента, если используется общественный перевозчик);

отправка продукции потребителю.

К другим компьютеризированным направлениям, связанным с обработкой заказа, относятся управление уровнями запасов (maintaining inventory levels) и подготовка отчетов о производительности, финансовые отчеты и специальные отчеты для управляющего персонала (special management reports).

Обработка заказов вызывает поток информации из одного подразделения в другое, а также создание различных материалов реферативного или оценочного характера в нескольких базах данных, таких как кредитное положение потребителя, наличие запаса, графики транспортировки. Информационная система может быть как полностью автоматизированной, так и ручного типа; хотя большинство таких систем представляют собой те или иные комбинации обоих вариантов. В зависимости от степени и совершенствования системы обработки заказов и корпоративных информационно-управляющих систем (management information system, MIS) скорость информационного потока и качество передаваемой информации меняется, что влияет на способность производителя консолидировать небольшие грузовые отправки в транзитные партии н обеспечивать минимально возможные уровни запасов. задержки с получением информации тормозят выполнение остальных видов деятельности, участвующих в процессе. Автоматизация и интеграция процесса выполнения заказов сокращает время и снижает вероятность задержек в предоставлении информации.

Автоматизация помогает интегрировать логистическую систему и позволяет сокращать общие расходы за счет снижения запасов и затрат на перевозки. Коммуникационная сеть - ключевой фактор для достижения минимизации общих логистических издержек.

Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач:

учет текущего уровня запаса на складах различных уровней;

определение размера гарантийного (страхового) запаса;

расчет размера заказа;

определение интервала времени между заказами.

Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами. Такими системами являются:

система управления запасами с фиксированным размером заказа;

система управления запасами с фиксированным интервалом времени между заказами.

Система с фиксированным размером заказа

Само название говорит об основополагающем параметры системы. Это - размер заказа. Он строго зафиксирован и не меняется ни при каких условиях работы системы. Определение размера заказа является первой задачей, которая решатся при работе с данной системой управления запасами. В системе с фиксированным размером заказа объем закупки должен быть не только рациональным, но и оптимальным, то есть самым лучшим. Критерием оптимизации должен быть минимум совокупных затрат на хранение запасов и повторение заказа.

Данный критерий учитывает три фактора, действующих на величину совокупных затрат:

используемая площадь складских помещений;

издержки на хранение запасов;

стоимость оформления заказа.

Эти факторы тесно взаимосвязаны между собой, причем само направление их взаимодействия неодинаково в разных случаях. Желание максимально сэкономить затраты на хранение запасов вызывает рост затрат на оформление заказов. Экономия затрат на повторение заказа приводит к потерям, связанным с содержанием излишних складских помещений, и, кроме того, снижает уровень обслуживания потребителя. При максимальной загрузке складских помещений значительно увеличиваются затраты на хранение запасов, более вероятен риск появления неликвидных запасов.

Использование критерия минимизации совокупных затрат на хранение запасов и повторный заказ не имеют смысла, если время исполнения заказа чересчур продолжительно, спрос испытывает существенные колебания, а цены на заказываемые сырье, материалы, полуфабрикаты и прочее сильно колеблются. В таком случае нецелесообразно экономить на содержании запасов. Это, вероятнее всего, приведет к невозможности непрерывного обслуживания потребителя, что не соответствует цели функционирования логистической системы управления запасами. Во всех других ситуациях определение оптимального размера заказа обеспечивает уменьшение издержек на хранение запасов без потери качества обслуживания.

Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по первой формуле Вильсона:

ОРЗ = , (1.1)

где ОРЗ - оптимальный размер заказа, шт.,

А - затраты на поставку единицы заказываемого продукта, руб.,

i - затраты на хранение единицы заказываемого продукта, руб/шт.

Затраты на поставку единицы заказываемого продукта (А) включают следующие элементы:

стоимость транспортировки заказа;

затраты на разработку условий поставки;

стоимость контроля исполнения заказа;

затраты на выпуск каталогов;

стоимость форм документов.

Первый вариант формулы Вильсона ориентирован на мгновенное пополнение запаса на складе. В случае если пополнение запаса на складе производится за некоторый промежуток времени, то формула корректируется на коэффициент, учитывающий скорость этого пополнения:

ОРЗ = , (1.2)

где k - коэффициент, учитывающий скорость пополнения запаса на складе.

Определение «EOQ»

Существуют определенные ограничения на размер товарно-материальных запасов. В виде ограничителя выступают издержки их хранения. Отсюда, следовательно. Возникает необходимость достижения баланса между преимуществами и недостатками, с одной стороны, заказывания, а с другой - хранения товаров. Этот баланс достигается выбором оптимального объема партий заказанных товаров, или определением экономического (оптимального) размера заказа - «economic order quantity» (EOQ), который вычисляется по формуле:

EOQ = 2AD/vr, (1.3)

где A - затраты на производство,

D - средний уровень спроса,

v - удельные затраты на производство,

r - затраты на хранение.

Система с фиксированным интервалом времени между заказами

В данной системе заказы делаются в строго определенные моменты времени, которые относят друг от друга на равные интервалы, например, один раз в месяц, один раз в неделю, один раз в 14 дней и т.п.

Определить интервал времени между заказами можно с учетом оптимального размера заказа. Расчет интервала времени между заказами можно производить следующим образом:

I = N: S/ОРЗ (1.4)

где N - количество рабочих дней в году, дни,

S - потребность в заказываемом продукте, шт.,

ОРЗ - оптимальный размер заказа, шт.

Полученный интервал времени между заказами не может рассматриваться как обязательный к применению. Он может быть скорректирован на основе экспертных оценок.

Сравнение рассмотренных систем управления запасами приводит к выводу о наличии у них взаимных недостатков и преимуществ. Система с фиксированным размером заказа требует непрерывного учета текущего запаса на складе. Система с фиксированным интервалом времени между заказами требует лишь периодического контроля количества запаса. В системе с фиксированным размером заказа максимальный желательный запас всегда имеет меньший размер. Это приводит к экономии на затратах по содержанию запасов на складе за счет сокращения площадей, занимаемых запасами.

Прочие системы управления запасами

Система с установленной периодичностью пополнения запасов до постоянного уровня.

Эта система ориентирована на работу при значительных колебаниях потребления. Чтобы предотвратить завышение объема запасов, содержащихся на складе, или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня. Таким образом, эта система включает в себя элемент системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа) и элемент системы с фиксированным размером заказа (отслеживание порогового уровня запасов).

Система «минимум-максимум»

Эта система, как и система с установленной периодичностью пополнения запасов до постоянного уровня, содержит в себе элементы основных систем управления запасами. Система «минимум-максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов - минимальным и максимальным, чему она и обязана своим названием.

- 1. Если издержки управления запасами значительные и их можно вычислить, то следует применять систему с фиксированным размером заказа;

- 2. Если издержки управления запасами незначительные, то более предпочтительной оказывается система с постоянным уровнем запасов;

- 3. При заказе товаров поставщик налагает ограничения на минимальный размер партии. В этом случае желательно использовать систему с фиксированным размером заказа, поскольку легче один раз скорректировать фиксированный размер партии, чем непрерывно регулировать его переменный заказ;

- 4. Однако если налагаются ограничения, связанные с грузоподъемностью транспортных средств, то более предпочтительней является система с постоянным уровнем запасов;

- 5. Система с постоянным уровнем запасов более предпочтительна и в том случае, когда поставка товаров происходит в установленные сроки;

- 6. Система с постоянным уровнем и система с двумя уровнями часто выбирается тогда, когда необходимо быстро реагировать на изменение сбыта .

Введение…………………………………………………………………………...3

Глава 1. Разработка систем управления запасами……………………………....5

Сущность и виды запасов…………………………………………...5

Система управления запасами……………………………………...9

Глава 2. Практический раздел. Разработка схемы пополнения запасов

товара…………………………………………………………………...13

Заключение……………………………………………………………………….23

Список литературы………………………………………………………………24

Введение

Цель курсовой работы рассмотрение разработки систем управления запасами.

Виды запасов;

Система управления запасов;

Разработка схемы пополнения запасов товара.

В настоящее время коммерческие отношения формируются в условиях высокой конкуренции, неопределенности и неустойчивости рыночной среды. Для того чтобы добиться успеха в предпринимательской деятельности, уже недостаточно использовать лишь маркетинговые подходы, требуется применение современных высокоэффективных способов и методов управления потоковыми процессами. Наиболее прогрессивным научно-прикладным направлением в данной области является логистика. Управление запасами в логистике - оптимизация операций, непосредственно связанных с переработкой и оформлением грузов и координацией со службами закупок и продаж, расчет оптимального количества складов и места их расположения.

Возрастающий интерес со стороны предпринимателей к логистике обусловлен потенциальными возможностями повышения эффективности функционирования материал о проводящих систем. Практика показывает, что компании, использующие логистику добились преимущества перед конкурентами и значительно увеличили прибыль за счет снижения затрат связанные с сокращением производственных издержек в области ресурсного потенциала. Прохождение товара по различным техническим операциям производственного процесса занимает около 90% всех временных затрат. Применение логистики позволяет существенно сократить временной интервал на всех стадиях производственного цикла. Сокращение времени происходит в первую очередь в производственном процессе между приобретением сырья, материалов и доставкой готового продукта потребителю.

Курсовая работа состоит из теоретической и практической части.

Глава 1. Разработка систем управления запасами

1.1. Виды запасов

Прежде чем готовая продукция попадет конечному потребителю, она проходит производственный цикл, начиная от сырья (полуфабриката) и заканчивая готовой продукцией. Учитывая, что ситуация на рынке носит непредсказуемый характер это отражается на производственном процессе. Назвать точную цифру, сколько будет продано готовой продукции в следующем месяце, не берется ни один специалист.

Чтобы не остановилось производство из-за отсутствия запасов сырья, по причине увеличения резкого спроса или перебоев в снабжении, то на производстве создаются запасы. Если бы производственный процесс функционировал бы как единый конвейер, то потребности в запасах сводились к нулю. В реальной жизни этого не происходит.

Создание запасов всегда сопряжено с дополнительными финансовыми расходами.

Затраты, связанные с созданием и содержанием запасов можно разбить на несколько групп:

отвлечение части финансовых средств на поддержание запасов;

расходы на содержание специально оборудованных помещений (складов);

оплата труда специального персонала;

дополнительные налоги;

постоянный риск порчи, нереализации просроченного товара, хищения.

В свою очередь отсутствие необходимого объема запасов приводит также к расходам, которые можно определить в следующей форме потерь:

потери от простоя производства,

потеря от упущенной прибыли из-за отсутствия товара на складе в момент возникновения повышенного спроса,

потери от закупки мелких партий товаров по более высоким ценам;

потеря потенциальных покупателей и др.

Кроме финансовых расходов, связанных с формированием запасов, предприниматель должен руководствоваться конъюнктурой рынка. Т. е. На рынке действуют побудительные мотивы.

Перечислим основные мотивы, которыми руководствуется предприниматель, создавая материальные запасы:

возможность колебания спроса;

сезонные колебания спроса на некоторые виды товаров;

скидки за покупку крупной партии товаров;

спекуляции на росте цен;

снижение издержек, связанных с размещением и доставкой заказа;

снижение издержек, связанных с производством единицы изделия;

возможность равномерного осуществления операций по производству и распределению;

возможность немедленного обслуживания покупателей;

сведение к минимуму простоев производства из-за отсутствия запасных частей;

упрощение процесса управления производством.

По перечисленным выше причинам предприниматели, как в торговле, так и в промышленности, отдают предпочтение созданию запасов, так как в противном случае увеличиваются издержки обращения, т.е. уменьшается прибыль.